AINOW(エーアイナウ)編集部です。製造業のDX化が加速する中、ロボットアームの導入を検討する企業が増えています。本記事では、産業用ロボットから協働ロボット(コボット)まで、ロボットアームの基礎知識と選び方を徹底解説します。導入を検討している方は、ぜひ参考にしてください。

この記事のサマリー

- ロボットアームの種類(垂直多関節、スカラ、パラレルリンク)と用途別の選び方を解説

- 産業用ロボットと協働ロボットの違い、主要メーカー製品を比較

- 導入コストの内訳とROI計算の考え方、2026年最新の技術動向を紹介

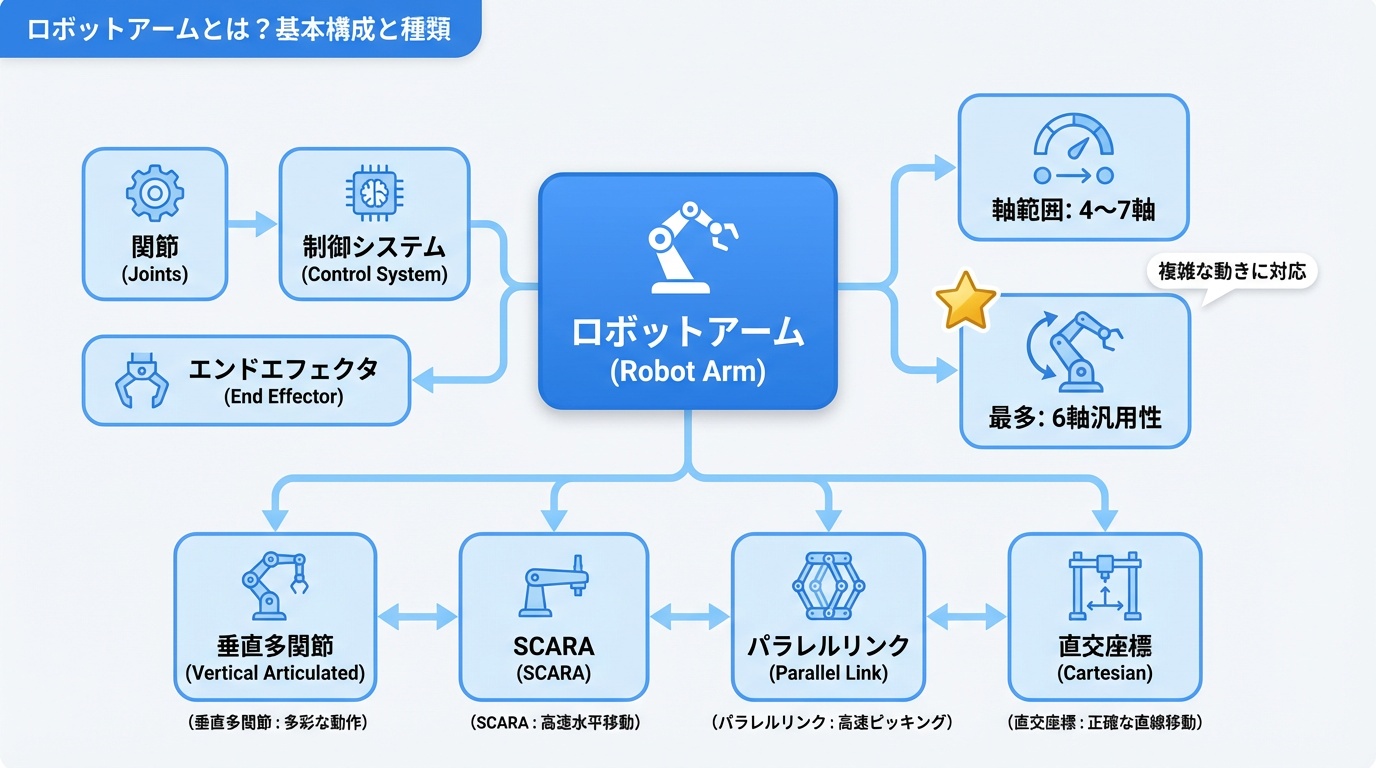

ロボットアームとは?基本構成と種類

ロボットアームは、人間の腕のような動きを再現する産業用機械です。複数の関節(軸)を持ち、プログラムによって精密な動作を繰り返し実行できます。製造業における自動化の中核を担う技術として、溶接、塗装、組立、搬送など幅広い用途で活用されています。

ロボットアームの基本構成

ロボットアームは主に以下の要素で構成されています。

| 構成要素 | 役割 | 特徴 |

|---|---|---|

| ベース(基台) | 本体を固定 | 床面または天井に設置 |

| アーム(リンク) | 動作範囲を確保 | 複数のリンクで構成 |

| 関節(ジョイント) | 回転・直動運動 | 軸数で自由度が決まる |

| エンドエフェクタ | 作業実行 | グリッパー、溶接トーチ等 |

| コントローラ | 制御・プログラム管理 | ティーチング機能搭載 |

軸数は一般的に4軸から7軸まであり、軸数が多いほど複雑な動作が可能になります。6軸ロボットが最も汎用性が高く、多くの産業用途で採用されています。

ロボットアームの種類(垂直多関節、スカラ、パラレルリンク、直交座標)

ロボットアームは構造によって大きく4種類に分類されます。それぞれに得意な用途があるため、作業内容に応じた選択が重要です。

| 種類 | 特徴 | 主な用途 | 軸数 |

|---|---|---|---|

| 垂直多関節ロボット | 人間の腕に近い動き、高い汎用性 | 溶接、塗装、組立 | 5〜7軸 |

| スカラロボット | 水平方向の動作に特化、高速 | ピック&プレース、組立 | 4軸 |

| パラレルリンクロボット | 高速・高精度、狭い可動範囲 | 食品ピッキング、検査 | 3〜6軸 |

| 直交座標ロボット | 直線運動、シンプル構造 | 搬送、塗布、加工 | 2〜3軸 |

|

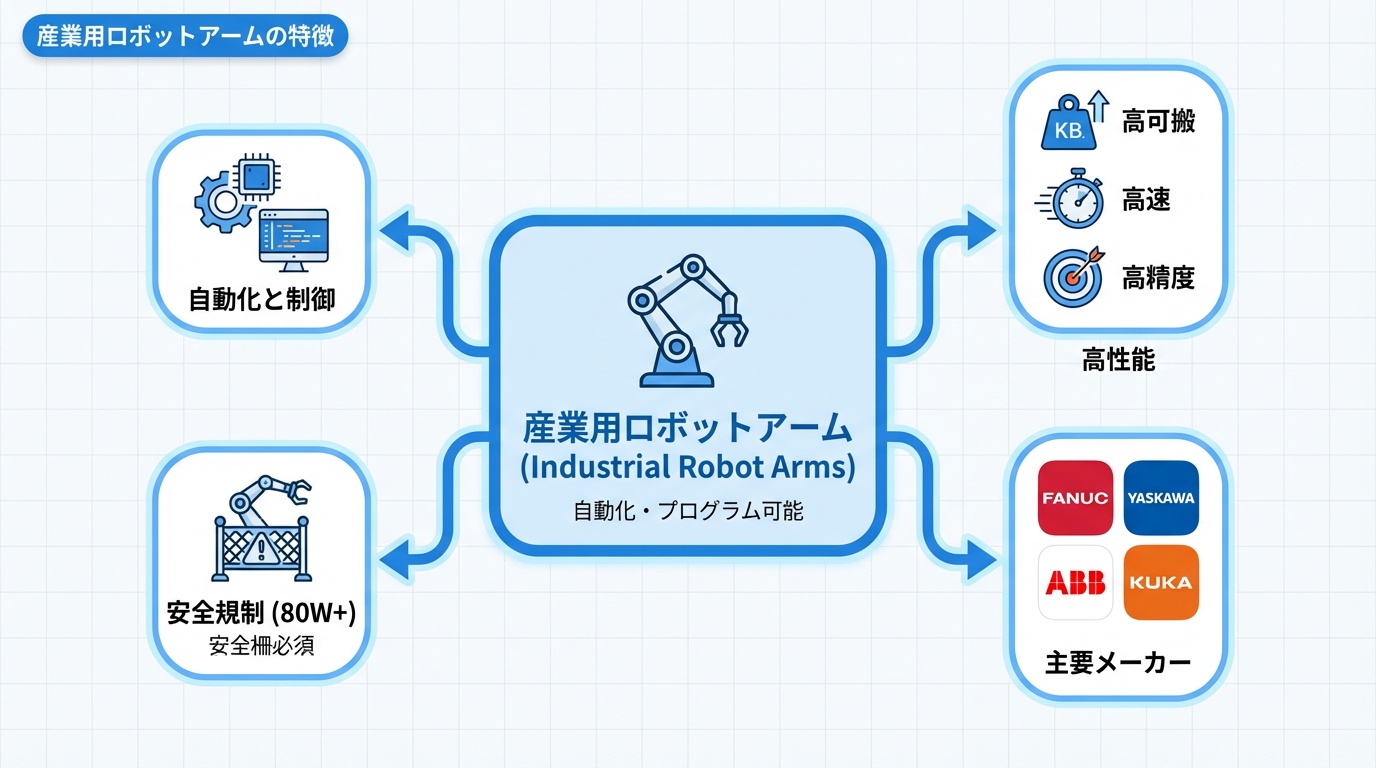

産業用ロボットアームの特徴

産業用ロボットは、製造現場の自動化を担う高性能なロボットアームです。高い可搬重量、速度、精度を持ち、24時間稼働が可能です。安全柵で囲んだ専用エリアで運用されることが一般的で、人との接触を避ける設計になっています。

産業用ロボットの定義と規格

産業用ロボットは、JIS B 0134およびISO 8373で定義されています。「自動制御され、プログラム可能な多用途マニピュレータ」として、3軸以上の自由度を持つことが条件です。

日本では労働安全衛生規則により、産業用ロボットの使用には以下の要件が定められています。

- 80W以上の駆動力を持つロボットは安全柵または安全装置が必須

- 作業者への特別教育の実施義務

- 定期的な点検・保守の実施

2026年現在、ISO 10218(産業用ロボット安全規格)およびISO/TS 15066(協働ロボット安全規格)が国際標準として採用されています。

主要メーカー(ファナック、安川電機、ABB、KUKA)

産業用ロボット市場は、日本メーカーが世界シェアの約50%を占めています。以下は主要4メーカーの特徴です。

| メーカー | 本社 | 主力製品 | 強み |

|---|---|---|---|

| ファナック | 日本 | Mシリーズ、CRXシリーズ | 世界最大のシェア、高信頼性 |

| 安川電機 | 日本 | MOTOMANシリーズ | サーボ技術、溶接ロボット |

| ABB | スイス | IRBシリーズ、GoFa | 塗装ロボット、ソフトウェア |

| KUKA | ドイツ | KRシリーズ、LBR iiwa | 自動車産業向け、柔軟性 |

AINOW編集部

|

日本メーカーは信頼性とサポート体制に定評があります。初めての導入なら国内メーカーが安心です。 |

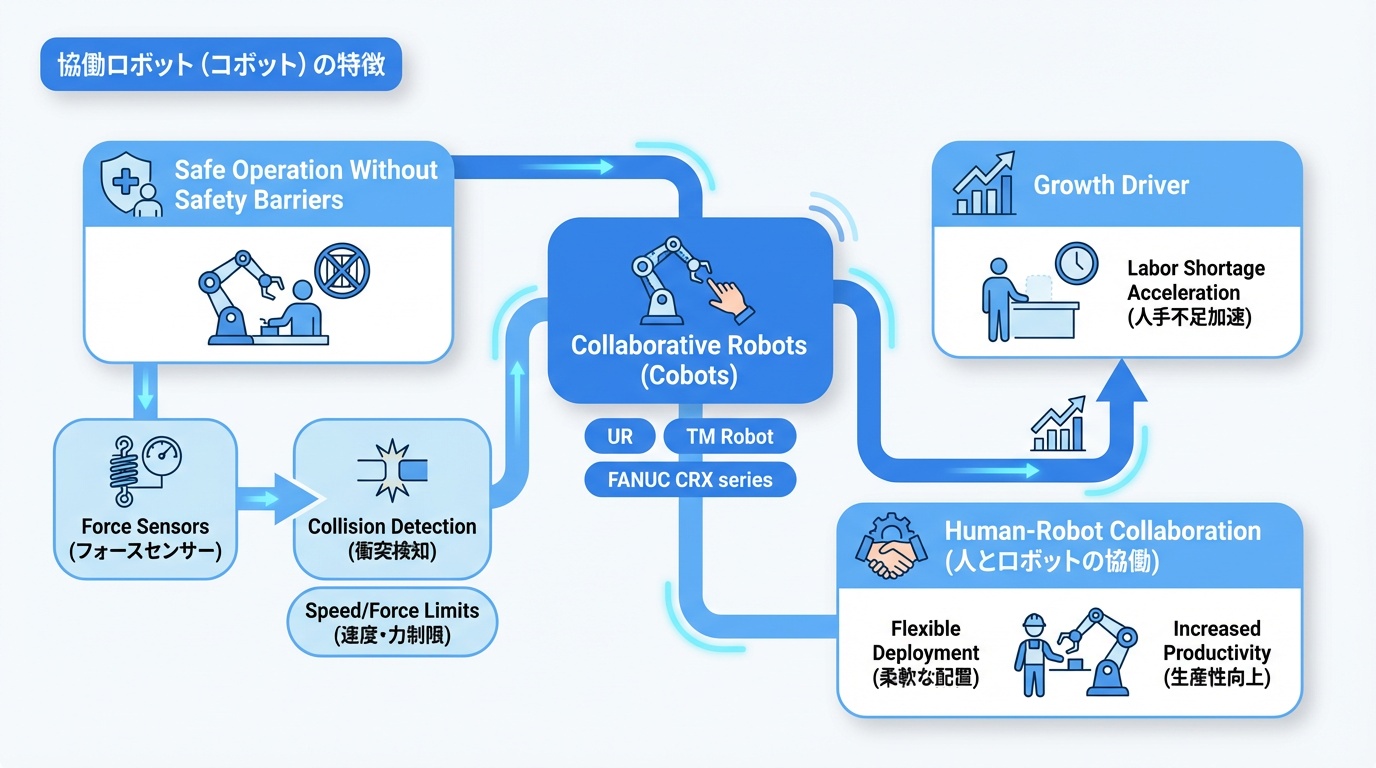

協働ロボット(コボット)の特徴

協働ロボット(コボット:Collaborative Robot)は、人間と同じ空間で安全に作業できるロボットアームです。安全柵なしで運用できるため、導入スペースが限られる中小企業でも活用しやすいのが特徴です。近年、労働力不足を背景に急速に普及が進んでいます。

協働ロボットとは

協働ロボットは、ISO/TS 15066で定められた安全要件を満たすロボットです。主な特徴は以下の通りです。

| 項目 | 産業用ロボット | 協働ロボット |

|---|---|---|

| 安全柵 | 必須 | 不要(条件付き) |

| 可搬重量 | 〜2,000kg | 〜35kg |

| 動作速度 | 高速 | 低〜中速 |

| ティーチング | 専門知識必要 | 直感的操作可能 |

| 導入コスト | 高額 | 比較的低額 |

| 設置スペース | 広い | 狭くても可 |

協働ロボットの安全機能には、力覚センサーによる衝突検知、速度・力の制限、安全停止機能などがあります。人に接触した際に自動停止することで、安全柵なしでの運用を実現しています。

主要製品(UR、TM Robot、FANUC CRXシリーズ)

協働ロボット市場では、Universal Robotsが先駆者として高いシェアを持っています。2026年現在の主要製品を比較します。

| 製品 | メーカー | 可搬重量 | リーチ | 特徴 |

|---|---|---|---|---|

| UR5e/UR10e/UR20 | Universal Robots | 5〜20kg | 850〜1750mm | 業界標準、豊富なエコシステム |

| TM5/TM12/TM14 | Techman Robot | 6〜14kg | 700〜1300mm | ビジョン内蔵、ティーチング簡単 |

| CRX-10iA/CRX-25iA | ファナック | 10〜25kg | 1249〜1889mm | 高信頼性、FANUC品質 |

| GoFa CRB 15000 | ABB | 5kg | 950mm | 高精度、塗装対応 |

AINOW編集部

|

URシリーズはアプリストア「UR+」で周辺機器を簡単に追加できます。初心者には特に適しています。 |

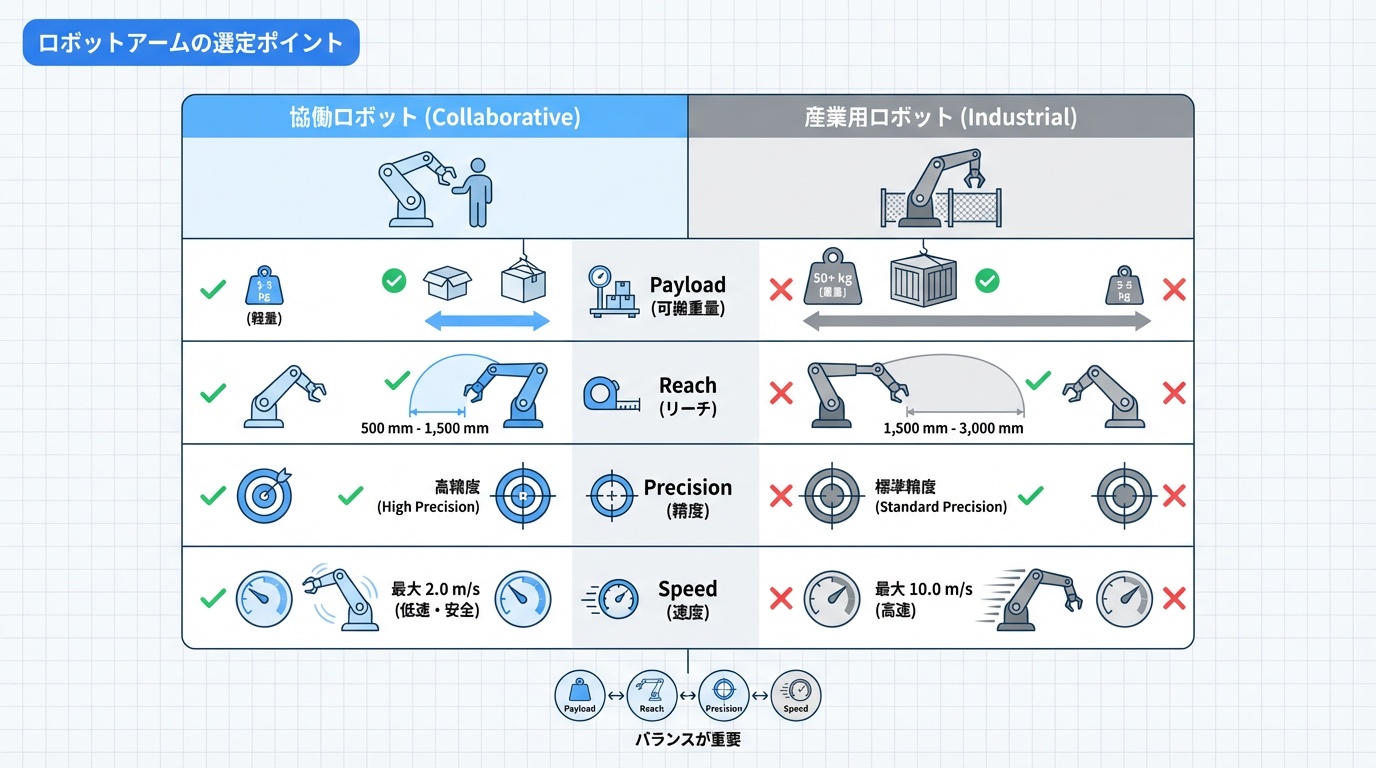

ロボットアームの選定ポイント

ロボットアームを選定する際は、作業内容に合わせた仕様の検討が重要です。可搬重量、リーチ、精度、速度の4要素を中心に、導入環境や将来の拡張性も考慮して選びましょう。

可搬重量とリーチ

可搬重量(ペイロード)は、ロボットが持ち上げられる最大重量です。エンドエフェクタの重量も含めて計算する必要があります。

- 軽量部品の組立:3〜5kg

- 一般的な製造業務:10〜20kg

- 重量物ハンドリング:50kg以上

リーチ(可動範囲)は、ロボットアームが届く最大距離です。作業対象の配置や設置スペースに応じて選択します。一般的に500mm〜3,000mm程度の製品があります。

精度と繰り返し精度

ロボットアームの精度には2種類あります。

| 精度の種類 | 定義 | 一般的な値 |

|---|---|---|

| 絶対精度 | 指定位置への到達精度 | ±0.5〜2.0mm |

| 繰り返し精度 | 同じ動作の再現性 | ±0.01〜0.1mm |

繰り返し精度は、同じ動作を何度実行しても同じ位置に戻れる精度を示します。電子部品の実装など高精度が求められる用途では、±0.02mm以下の繰り返し精度が必要です。

速度とサイクルタイム

ロボットアームの速度は、関節ごとの回転速度(°/s)とTCP(ツールセンターポイント)の移動速度(m/s)で表されます。

- 協働ロボット:最大1.0〜2.0 m/s

- 産業用ロボット:最大5.0〜10.0 m/s

サイクルタイムは1回の作業にかかる時間です。生産性を計算する際の重要な指標となります。ロボットの動作速度だけでなく、加減速時間やエンドエフェクタの動作時間も考慮する必要があります。

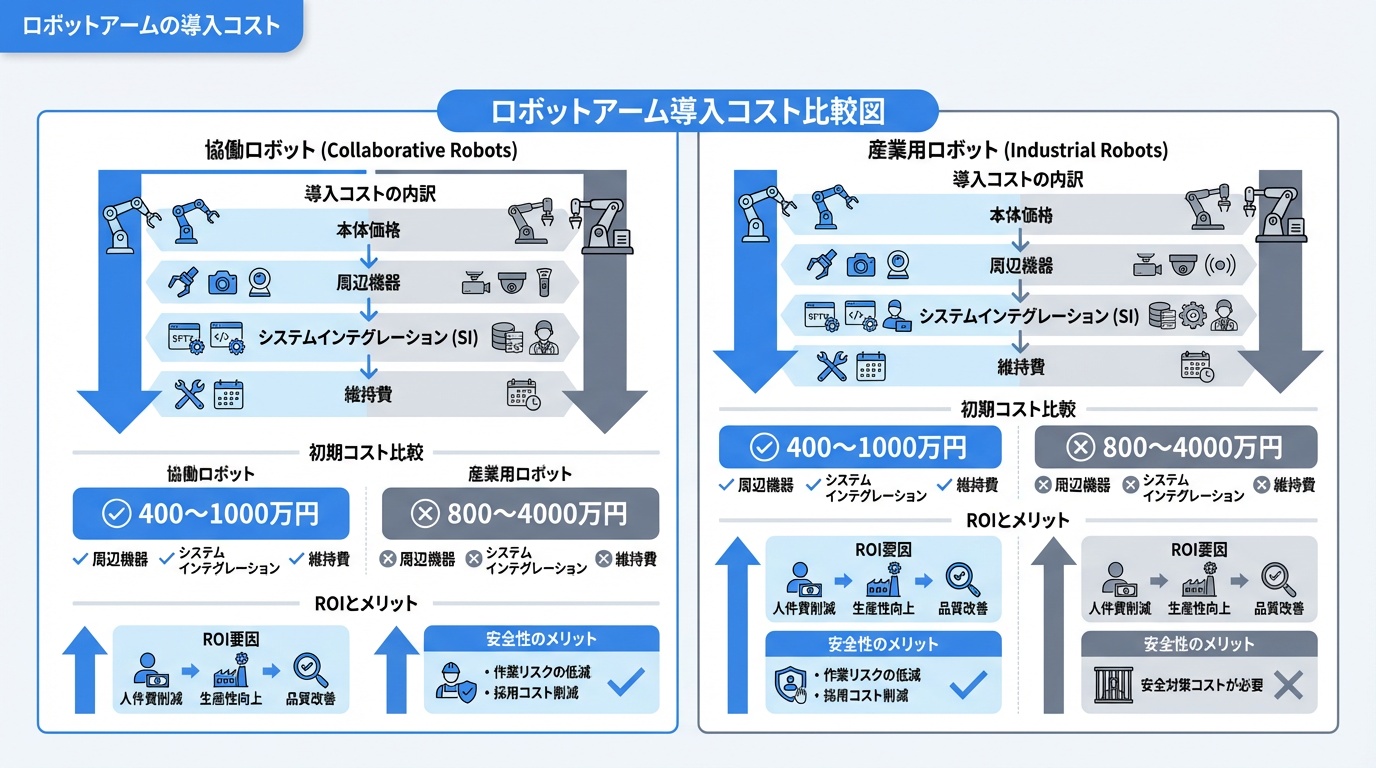

ロボットアームの導入コスト

ロボットアームの導入には、本体価格だけでなく、周辺機器、システムインテグレーション、保守費用など複合的なコストがかかります。事前に総コストを把握し、投資対効果(ROI)を計算することが重要です。

初期費用の内訳

ロボットアーム導入時の初期費用は、以下の項目で構成されます。

| 項目 | 協働ロボット | 産業用ロボット | 備考 |

|---|---|---|---|

| ロボット本体 | 200〜600万円 | 300〜2,000万円 | 軸数・可搬重量で変動 |

| エンドエフェクタ | 20〜100万円 | 50〜300万円 | グリッパー、溶接トーチ等 |

| 周辺機器 | 30〜150万円 | 100〜500万円 | ビジョン、センサー、安全装置 |

| システムインテグレーション | 100〜300万円 | 300〜1,000万円 | 設計、プログラミング、設置 |

| 教育・トレーニング | 20〜50万円 | 50〜100万円 | オペレーター研修 |

協働ロボット1台の導入総額は約400〜1,000万円、産業用ロボットは約800〜4,000万円が目安です。

ROI計算の考え方

ロボット投資のROI(投資利益率)は、以下の式で計算します。

|

ROI = (年間コスト削減額 – 年間運用コスト)÷ 初期投資額 × 100 例:初期投資600万円、年間削減額300万円、年間運用コスト50万円の場合 ROI = (300 – 50) ÷ 600 × 100 = 41.7%(投資回収期間:約2.4年) |

コスト削減効果には以下が含まれます。

- 人件費削減(24時間稼働による生産性向上)

- 品質向上による不良率低減

- 作業者の安全リスク低減

- 省人化による採用コスト削減

AINOW編集部

|

中小企業向けの補助金制度も活用できます。「ものづくり補助金」は最大1,250万円の支援があります。 |

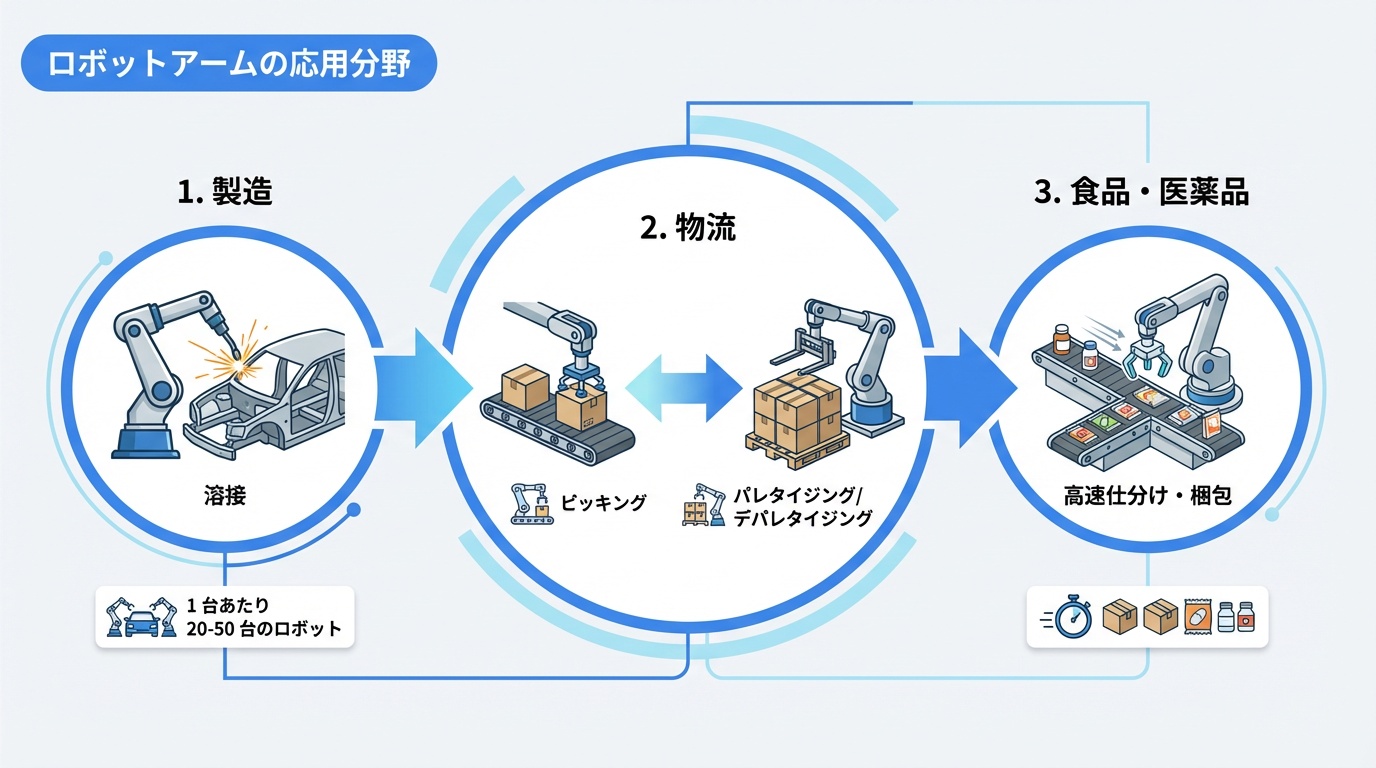

ロボットアームの応用分野

ロボットアームは製造業を中心に、物流、食品、医薬品など幅広い分野で活用されています。各業界の特性に合わせた専用ソリューションも増えており、導入のハードルは年々下がっています。

製造業(溶接、塗装、組立)

製造業はロボットアーム活用の主戦場です。主な用途を紹介します。

| 用途 | ロボットタイプ | メリット |

|---|---|---|

| 溶接 | 垂直多関節(6軸) | 均一な品質、危険作業の代替 |

| 塗装 | 垂直多関節(6〜7軸) | 塗料使用量削減、環境改善 |

| 組立 | スカラ、垂直多関節 | 精密作業、24時間稼働 |

| 検査 | 垂直多関節+ビジョン | 高速・高精度な品質管理 |

| パレタイズ | 垂直多関節(大型) | 重量物の自動積載 |

自動車産業では1台の車両製造に20〜50台のロボットが使用されています。溶接工程だけでも数千点のスポット溶接をロボットが担っています。

物流・倉庫

EC市場の拡大に伴い、物流センターでのロボットアーム導入が急増しています。

- ピッキング:AIビジョンと組み合わせた自動ピッキング

- パレタイズ/デパレタイズ:荷物の積み下ろし自動化

- 仕分け:高速な荷物仕分け作業

- 梱包:段ボール組立、商品梱包

Amazonは世界中の物流センターで75万台以上のロボットを運用しており、ロボットアームによるピッキング自動化も進んでいます。

食品・医薬品

食品・医薬品業界では、衛生要件に対応した専用ロボットが使用されます。

| 特徴 | 要件 |

|---|---|

| 洗浄対応 | 高圧洗浄、蒸気殺菌に耐える防水設計 |

| 材質 | ステンレス、FDA認証グリス使用 |

| クリーンルーム対応 | 発塵の少ない設計、陽圧環境対応 |

パラレルリンクロボットは高速ピッキングに適しており、食品工場のライン末端で菓子や惣菜の箱詰め作業に活用されています。

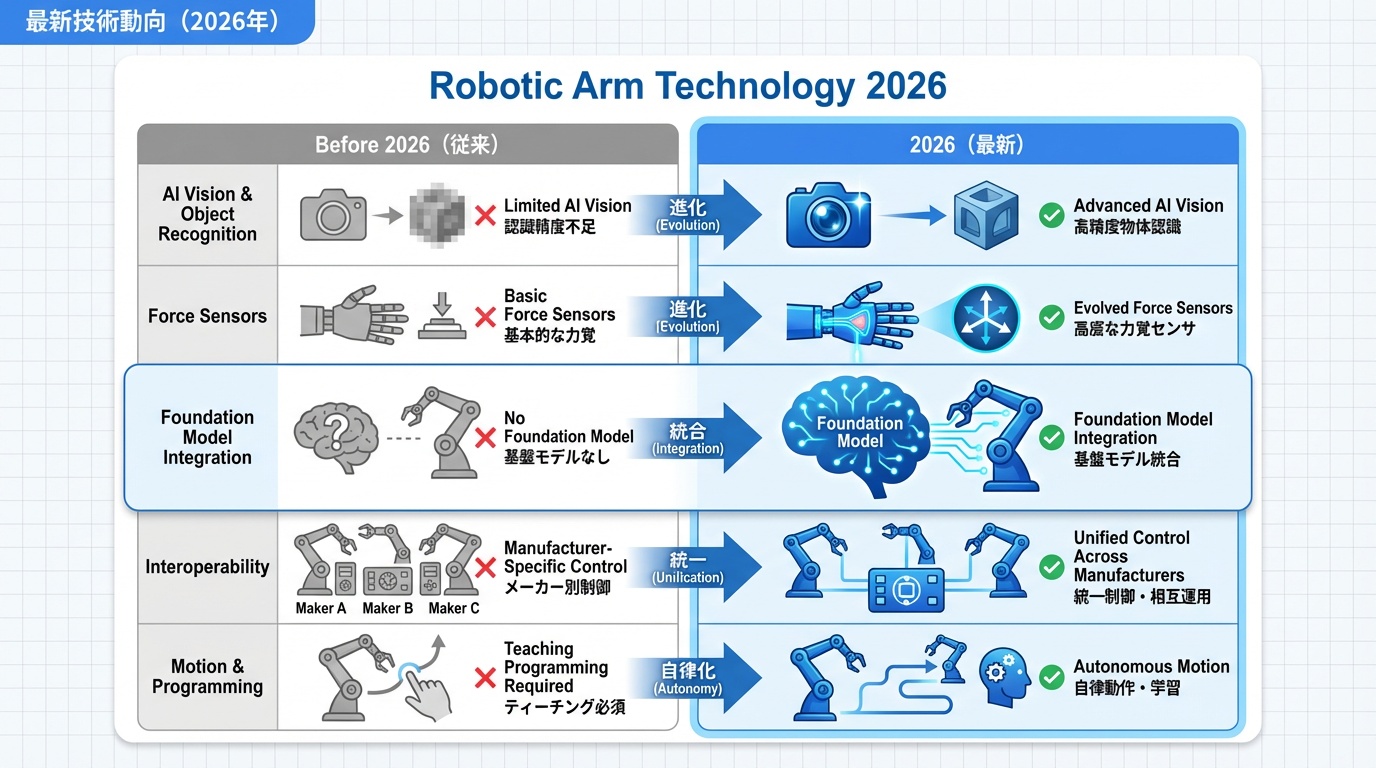

最新技術動向(2026年)

2026年のロボットアーム技術は、AIとの融合が加速しています。従来のティーチングプログラミングから、AIによる自律動作へと進化しつつあります。ここでは最新の技術動向を紹介します。

AIビジョンとの統合

ディープラーニングを活用したAIビジョンが、ロボットアームの「目」として普及しています。

- 物体認識:不定形物のピッキング、混在ビンピッキング

- 位置補正:ワークの位置ずれを自動補正

- 外観検査:不良品の自動検出・選別

- 経路計画:障害物を避けた最適経路の自動生成

2026年には、Foundation Model(基盤モデル)を活用したロボットビジョンが実用化段階に入っています。事前学習済みモデルにより、少量のデータで新しい物体を認識できるようになっています。

力覚センサーの進化

力覚センサー(Force/Torqueセンサー)は、ロボットアームに「触覚」を与える技術です。

| 技術 | 特徴 | 用途 |

|---|---|---|

| 6軸力覚センサー | 全方向の力・トルクを検出 | 組立、研磨、バリ取り |

| 触覚センサー | 接触位置・圧力分布を検出 | 繊細な把持、品質検査 |

| インピーダンス制御 | 力に応じた柔軟な動作 | 人との協調、精密作業 |

力覚センサーにより、従来は人間にしかできなかった「力加減」を必要とする作業のロボット化が進んでいます。

ROS2対応の拡大

ROS2(Robot Operating System 2)は、ロボット開発のオープンソースフレームワークです。2026年、産業用ロボットメーカーのROS2対応が本格化しています。

- 相互運用性:異なるメーカーのロボットを統一的に制御

- シミュレーション:Gazebo等でのデジタルツイン構築

- AIインテグレーション:PyTorch、TensorFlowとの連携

- リアルタイム性:DDS通信による低遅延制御

AINOW編集部

|

ROS2の普及により、ロボット開発の民主化が進んでいます。スタートアップでも高度なロボットシステムを構築できます。 |

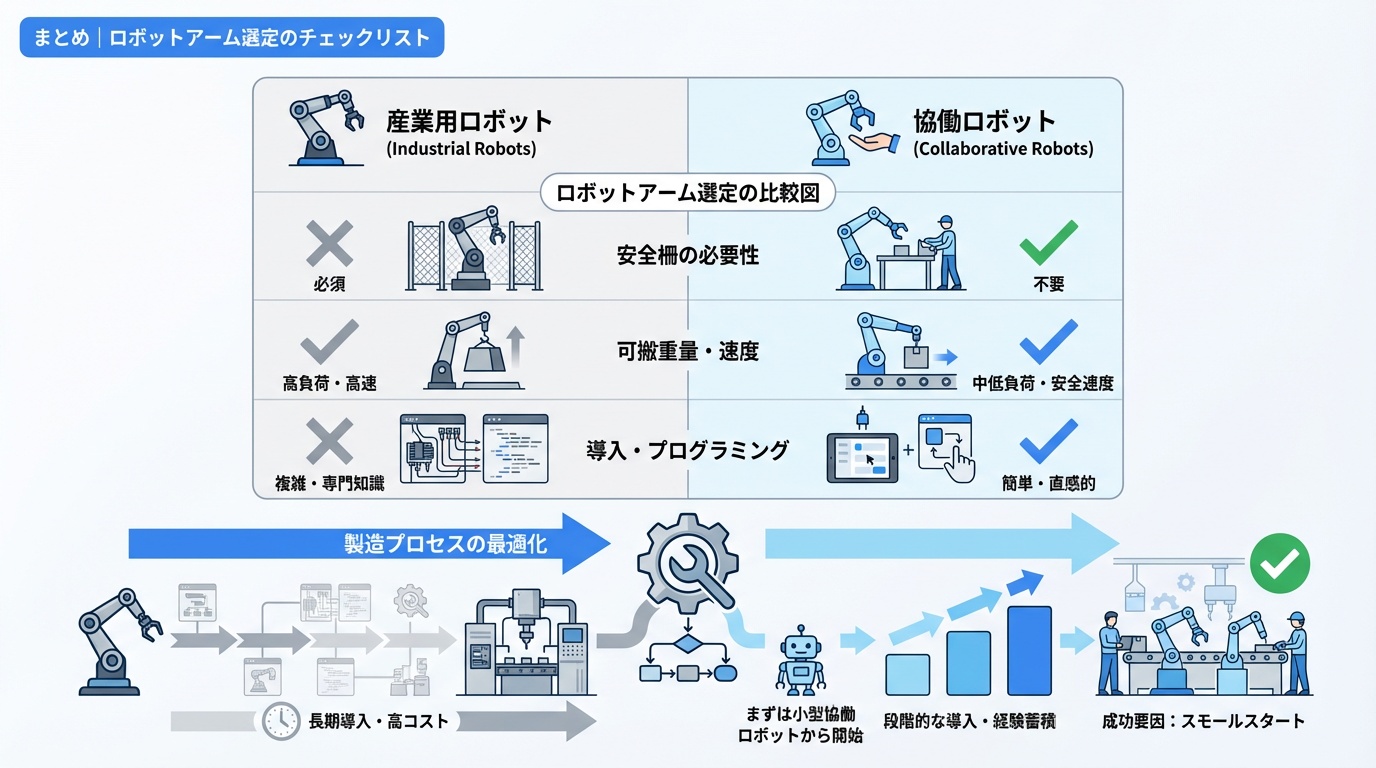

まとめ|ロボットアーム選定のチェックリスト

ロボットアームは製造業の自動化に欠かせない存在です。産業用ロボットと協働ロボットの違いを理解し、作業内容に合った選定を行うことが導入成功の鍵となります。最後に、選定時のポイントをまとめます。

用途別おすすめ

| 用途 | 推奨タイプ | 代表製品 |

|---|---|---|

| 軽作業・組立(初導入) | 協働ロボット | UR5e、TM5、CRX-10iA |

| 溶接・塗装 | 産業用(垂直多関節) | FANUC M-20iD、安川MOTOMAN |

| 高速ピッキング | スカラ/パラレルリンク | FANUC SR-3iA、ABB IRB 360 |

| 重量物搬送 | 産業用(大型) | FANUC M-2000iA、KUKA KR 1000 |

| 精密組立 | 高精度協働ロボット | ABB YuMi、FANUC CRX-5iA |

導入時の注意点

ロボットアーム導入を成功させるためのチェックリストです。

|

ロボットアームの導入は、単なる自動化ではなく、製造プロセス全体の最適化につながります。まずは小規模な協働ロボットから始め、成功体験を積み重ねながら本格導入を進めることが有効です。

AINOW編集部

|

ロボット導入を検討中の方は、まずメーカーやSIerの無料相談を活用することを推奨します。 |

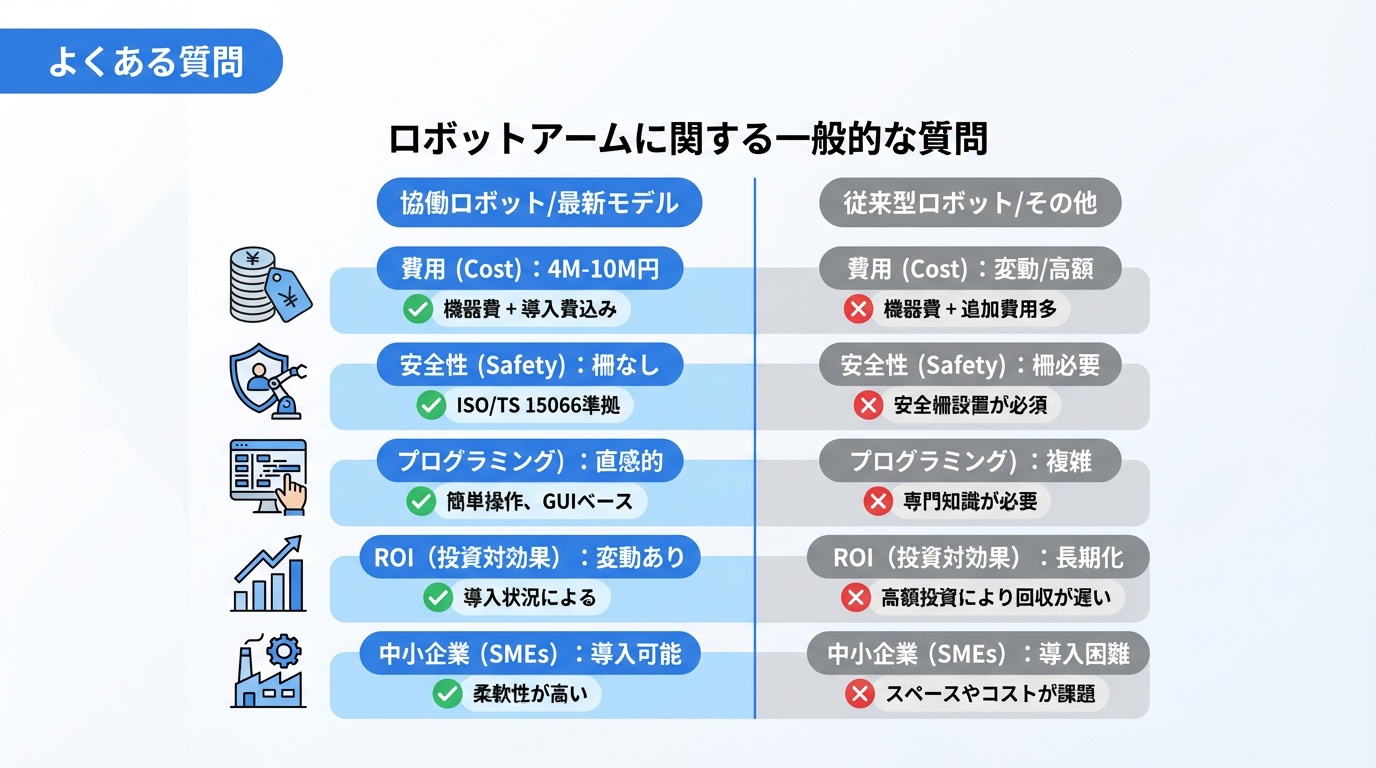

よくある質問

Q. ロボットアームの導入費用はどのくらいですか?

A. 協働ロボット1台の導入総額は約400〜1,000万円、産業用ロボットは約800〜4,000万円が目安です。本体価格に加え、エンドエフェクタ、周辺機器、システムインテグレーション費用が必要です。

Q. 協働ロボットは本当に安全柵なしで使えますか?

A. はい、ISO/TS 15066の安全要件を満たす協働ロボットは安全柵なしで運用可能です。ただし、エンドエフェクタやワークの形状によってはリスクアセスメントが必要で、追加の安全対策が求められる場合があります。

Q. ロボットアームのプログラミングは難しいですか?

A. 協働ロボットは直感的な操作が可能で、専門知識がなくてもティーチングできます。ダイレクトティーチング(手で動かして教示)やタブレット操作に対応した製品が多く、導入のハードルは下がっています。

Q. 投資回収期間の目安はどのくらいですか?

A. 一般的に2〜3年での投資回収が目安です。24時間稼働や品質向上効果を含めると、人件費削減だけで年間200〜400万円のコスト削減が見込めるケースが多いです。

Q. 中小企業でもロボットアームを導入できますか?

A. はい、協働ロボットの登場により中小企業への導入が進んでいます。「ものづくり補助金」など公的支援制度も活用でき、初期投資の負担を軽減できます。まずはレンタルやリースでの試験導入も可能です。

https://ainow.jp/cobots/

https://ainow.jp/end-effector-guide/

GitHub Copilot

GitHub Copilot Replit Agent

Replit Agent Cline

Cline Dify

Dify Jinbaflow

Jinbaflow