AINOW(エーアイナウ)編集部です。製造業における自動化の波は塗装工程にも及んでおり、塗装ロボットは自動車産業をはじめ、家電、建材、航空機など幅広い分野で品質向上とコスト削減を実現しています。本記事では、塗装ロボットの基礎知識から最新技術動向まで、導入検討に必要な情報を網羅的に解説します。

この記事のサマリー

- 塗装ロボットの種類・塗装方式・構成要素を体系的に理解できる

- FANUC、ABB、川崎重工、デュールなど主要メーカーの特徴と選定ポイントを比較

- 導入効果(塗料削減30%、品質向上90%以上)とROI計算方法を具体的に解説

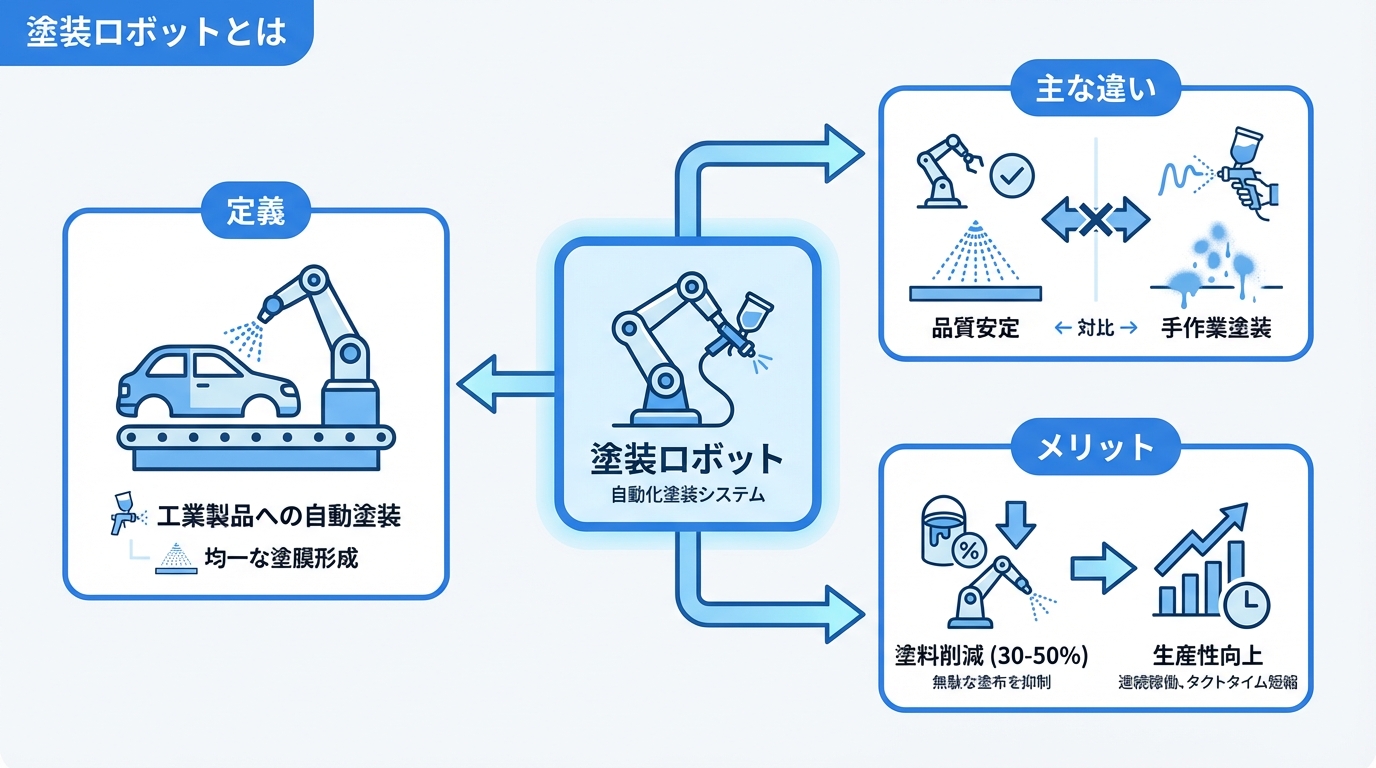

塗装ロボットとは

塗装ロボットとは、自動車ボディや工業製品に対して塗料を自動的に塗布する産業用ロボットです。人間の熟練工が行っていた塗装作業を、高精度かつ一定品質で再現することを目的としています。

塗装ロボットの定義

塗装ロボットは、ISO 8373で定義される「産業用ロボット」の一種で、塗装ガン(スプレーガン)を装着し、プログラムされた軌道に沿って塗料を噴霧するシステムです。一般的に6軸以上の多関節構造を持ち、複雑な形状のワークにも対応できる柔軟性を備えています。

手塗装との違い

塗装ロボットと手塗装(手作業による塗装)には、以下のような違いがあります。

| 項目 | 塗装ロボット | 手塗装 |

|---|---|---|

| 品質安定性 | 極めて高い(再現性99%以上) | 熟練度に依存 |

| 塗着効率 | 70〜95%(静電塗装時) | 30〜50% |

| 作業速度 | 一定(24時間稼働可能) | 疲労により変動 |

| 有害環境 | 人体への影響なし | 溶剤・粉塵による健康リスク |

| 柔軟性 | プログラム変更が必要 | 即座に対応可能 |

| 初期投資 | 高(3,000万〜2億円) | 低(設備費用最小限) |

塗装ロボット導入のメリット

- 品質の均一化:膜厚・光沢のばらつきを最小化

- 塗料使用量の削減:静電塗装で30〜50%削減可能

- 作業環境の改善:有機溶剤への人体暴露を回避

- 生産性向上:サイクルタイム短縮と稼働率向上

- 環境負荷低減:VOC排出量の削減

AINOW編集部

|

塗装ロボットは「汚い・きつい・危険」の3K作業を代替する代表的な自動化設備です。人手不足が深刻な製造業では必須の検討項目になっています。 |

塗装方式の種類

塗装ロボットで使用される塗装方式には複数の種類があり、対象物の材質・形状・要求品質に応じて選択します。

エアスプレー塗装

圧縮空気で塗料を微粒化し、噴霧する最も一般的な方式です。塗料の粒子が細かく、美しい仕上がりが得られます。

- 特徴:仕上がりが良好、幅広い塗料に対応

- 塗着効率:30〜50%

- 用途:自動車外装、高級家具、楽器

- 課題:オーバースプレーが多く、塗料ロスが大きい

エアレススプレー塗装

塗料を高圧(10〜30MPa)で加圧し、微細なノズルから噴射する方式です。厚膜塗装に適しています。

- 特徴:高速塗装、厚膜形成が容易

- 塗着効率:50〜70%

- 用途:建材、橋梁、大型構造物

- 課題:仕上がりがやや粗い、微細塗装には不向き

静電塗装

塗料粒子に電荷を与え、接地されたワークに電気的に引き寄せる方式です。塗着効率が大幅に向上します。

- 特徴:高塗着効率、裏回り性良好

- 塗着効率:70〜95%

- 用途:自動車ボディ、家電筐体、金属製品

- 課題:導電性ワーク限定、設備コスト高

粉体塗装

液体塗料ではなく、粉末状の塗料を静電気で付着させ、加熱して溶融・硬化させる方式です。

- 特徴:VOCゼロ、厚膜形成、回収再利用可能

- 塗着効率:95%以上(回収分含む)

- 用途:自動車部品、家電、建築金物

- 課題:色替えに時間がかかる、焼付温度が必要

| 塗装方式 | 塗着効率 | 仕上がり | 初期コスト | 環境負荷 |

|---|---|---|---|---|

| エアスプレー | 30〜50% | 優 | 低 | 高 |

| エアレス | 50〜70% | 良 | 中 | 中 |

| 静電塗装 | 70〜95% | 優 | 高 | 低 |

| 粉体塗装 | 95%以上 | 良〜優 | 高 | 最低 |

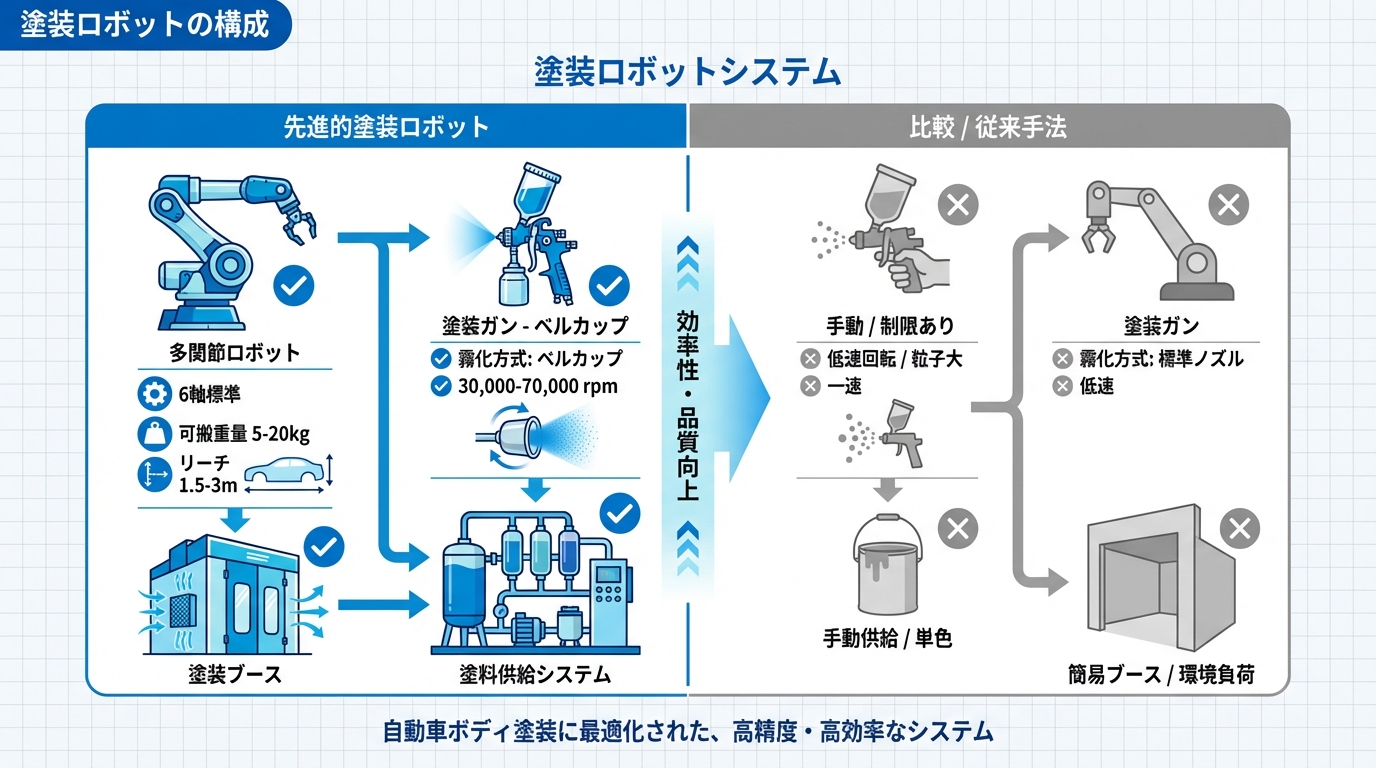

塗装ロボットの構成

塗装ロボットシステムは、複数のコンポーネントが連携して動作します。

多関節ロボット(マニピュレータ)

塗装ガンを保持し、プログラムされた軌道で動作するロボット本体です。

- 軸数:6軸が標準、7軸モデルも存在

- 可搬重量:5〜20kg(塗装ガン重量対応)

- リーチ:1.5〜3m(自動車ボディ対応)

- 防爆仕様:溶剤使用環境では必須

塗装ガン(アプリケーター)

塗料を微粒化して噴霧する先端機器です。回転霧化方式(ベルカップ)が主流です。

- ベルカップ:高速回転(30,000〜70,000rpm)で微粒化、静電塗装対応

- エアスプレーガン:汎用性高、小ロット・多品種に対応

- エアレスガン:厚膜塗装、大面積塗装向け

塗料供給システム

塗料タンクからロボットまで塗料を供給するシステムです。

- サーキュレーションシステム:塗料を循環させ、沈殿・分離を防止

- カラーチェンジシステム:多色対応、洗浄時間短縮

- ギアポンプ/ダイアフラムポンプ:定量供給用

塗装ブース

塗装作業を行う密閉空間で、オーバースプレーの回収と作業環境を管理します。

- 乾式ブース:フィルターで塗料ミストを捕集

- 湿式ブース:水でミストを捕集、VOC回収に有効

- エアバランス:気流制御でオーバースプレーを管理

AINOW編集部

|

塗装ロボットの導入では、ロボット本体だけでなくブース設計・換気システムまで含めた総合的な計画が重要です。 |

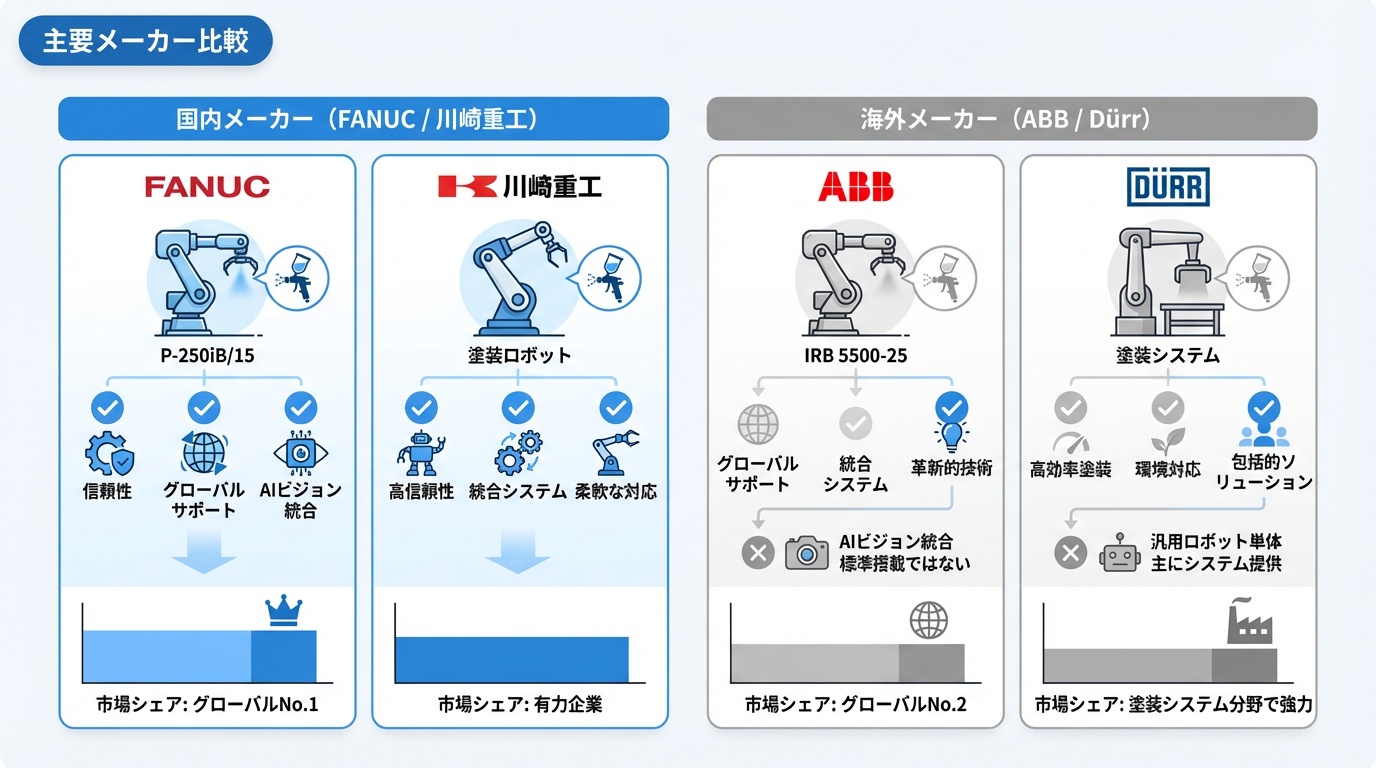

主要メーカー比較

塗装ロボット市場は、産業用ロボット大手と塗装専業メーカーが競合しています。

FANUC(ファナック)

世界最大の産業用ロボットメーカー。塗装用には防爆仕様のPシリーズを展開しています。

- 代表製品:P-250iB/15(中型)、P-350iB(大型)

- 強み:信頼性、グローバルサポート、AIビジョン統合

- 特徴:手首中空構造でケーブル内蔵、メンテナンス性向上

ABB

塗装ロボットで世界トップシェアを持つスイスの重電メーカー。自動車産業での実績が豊富です。

- 代表製品:IRB 5500-25(高速塗装)、IRB 5510(コンパクト)

- 強み:FlexPainter統合制御、塗装プロセス最適化

- 特徴:IPS(Integrated Process System)による塗料使用量最適化

川崎重工業

日本初の産業用ロボットメーカー。自動車メーカーとの長い協業実績があります。

- 代表製品:KJ264(自動車外装)、KF121(内装)

- 強み:日本国内サポート、カスタマイズ対応

- 特徴:スリムアーム設計で狭所作業に対応

デュール(Dürr)

ドイツの塗装設備専業メーカー。塗装ラインのトータルソリューションを提供します。

- 代表製品:EcoRP E043i、EcoRP L133i

- 強み:塗装ライン設計、EcoBell(ベルカップ)技術

- 特徴:デジタルツイン、塗装シミュレーション

| メーカー | 本社 | 強み | 主な導入先 |

|---|---|---|---|

| FANUC | 日本 | 信頼性、AI統合 | トヨタ、日産 |

| ABB | スイス | 塗装プロセス最適化 | VW、BMW、メルセデス |

| 川崎重工 | 日本 | 国内サポート | ホンダ、マツダ |

| デュール | ドイツ | ライン設計 | 世界主要OEM |

| 安川電機 | 日本 | 高速・高精度 | スズキ、ダイハツ |

自動車塗装ライン

自動車の塗装は、最も高度な塗装ロボット技術が要求される分野です。

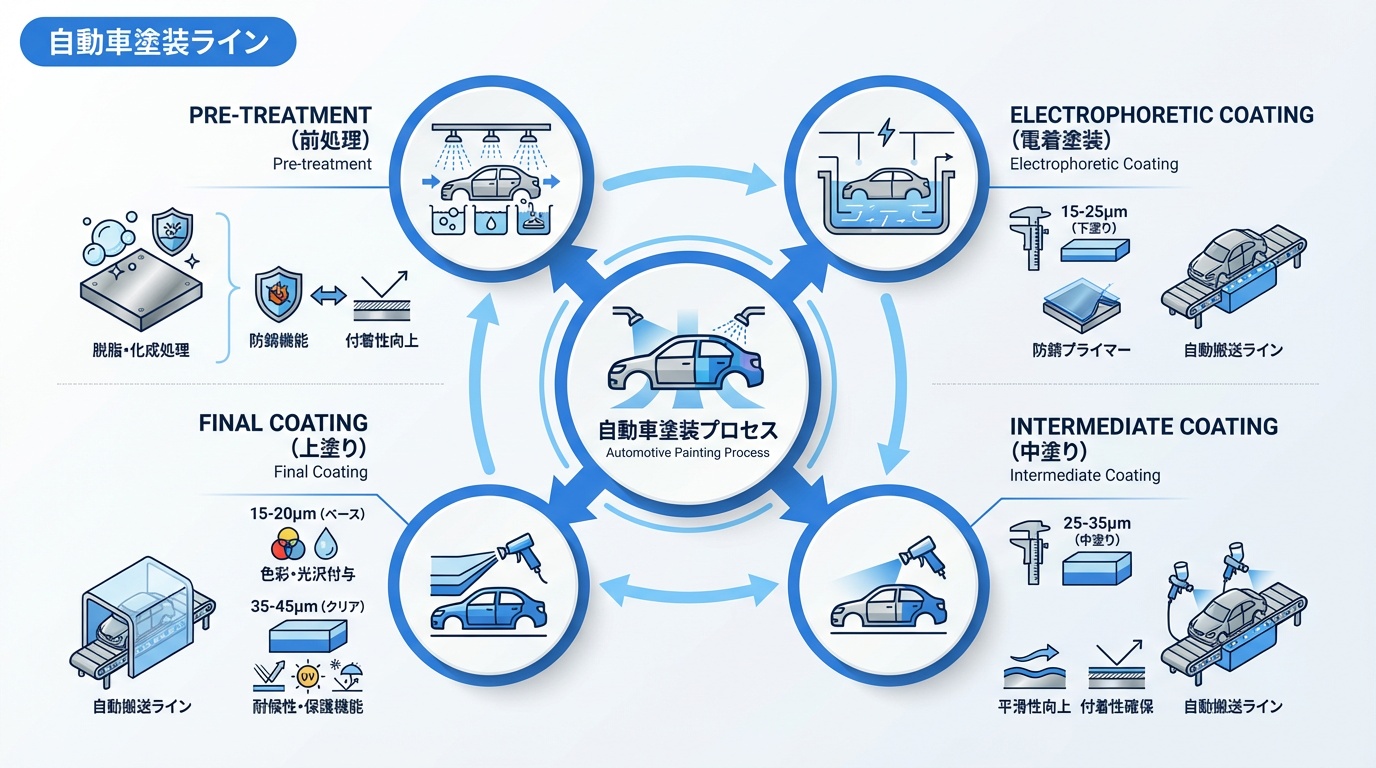

塗装工程の流れ

自動車ボディの塗装は、複数の工程を経て完成します。

|

下塗り工程(電着塗装)

ボディ全体を塗料槽に浸漬し、電気的に塗膜を形成します。ロボットは使用せず、自動搬送ラインで処理します。

- 膜厚:15〜25μm

- 目的:防錆、中塗りとの密着性確保

中塗り・上塗り工程

塗装ロボットが主に活躍する工程です。通常、1台のボディに対して6〜12台のロボットが同時に作業します。

- 中塗り膜厚:25〜35μm

- 上塗りベース:15〜20μm

- 上塗りクリア:35〜45μm

カラーチェンジシステム

多品種少量生産に対応するため、塗装ロボットには高速カラーチェンジ機能が搭載されています。

- 従来方式:色替えに5〜10分、洗浄溶剤大量使用

- 最新方式:カートリッジ式で10〜30秒、溶剤使用90%削減

- 代表製品:ABB「カートリッジベルシステム」、デュール「EcoSupply P」

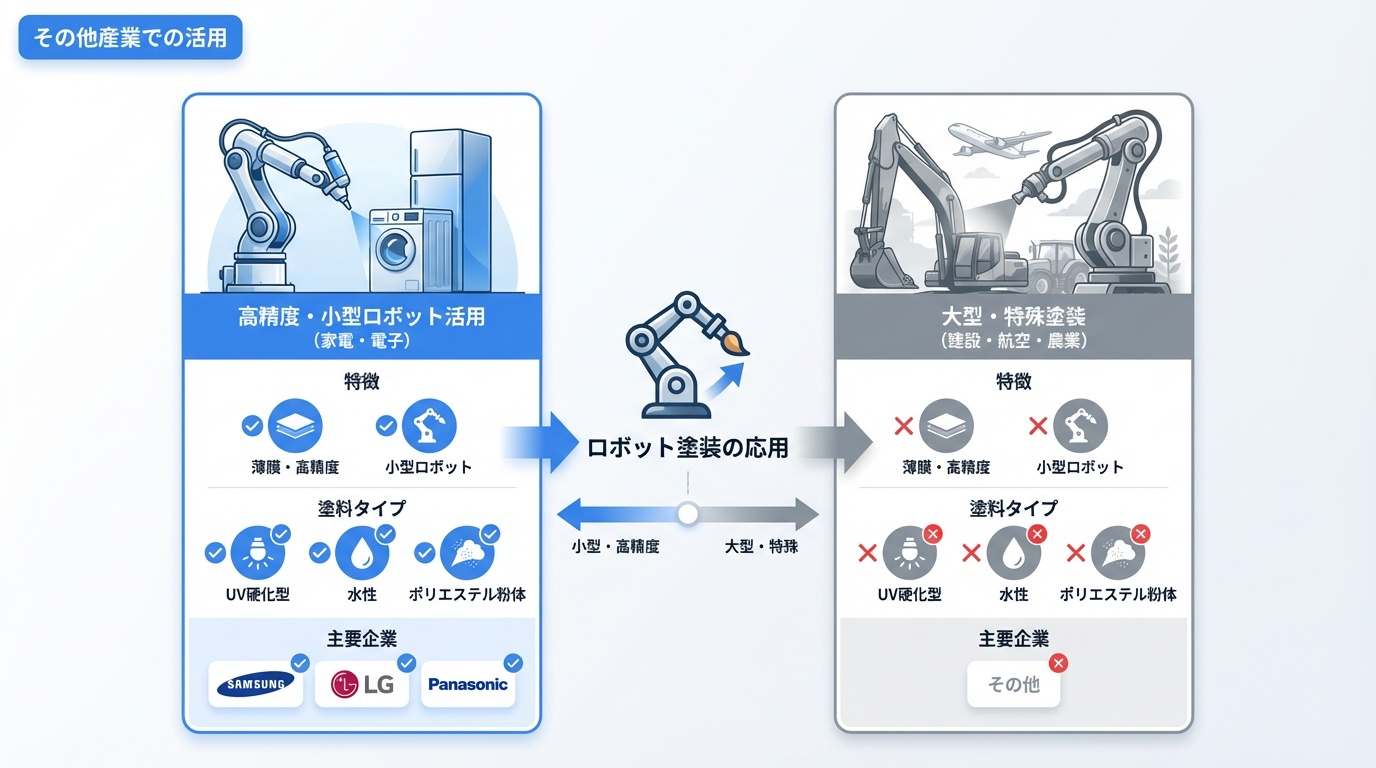

その他産業での活用

塗装ロボットは自動車以外にも、様々な産業で活用されています。

家電・電子機器

スマートフォン筐体、テレビフレーム、冷蔵庫・洗濯機の外装塗装に使用されます。

- 特徴:薄膜・高精度塗装、小型ロボット使用

- 塗料:UV硬化塗料、水性塗料

- 導入企業:Samsung、LG、パナソニック

建材・住宅設備

アルミサッシ、鋼製ドア、システムキッチンの塗装に採用されています。

- 特徴:粉体塗装が主流、長尺物対応

- 塗料:ポリエステル粉体、フッ素樹脂粉体

- 導入企業:LIXIL、YKK AP、三協アルミ

航空機

航空機の塗装は最も厳しい品質基準が要求される分野です。

- 特徴:大型ロボット、超高精度膜厚管理

- 塗料:耐候性・耐腐食性特殊塗料

- 導入企業:Boeing、Airbus、三菱重工

- 技術:3Dスキャンによる形状測定と塗装軌道自動生成

農機・建機

トラクター、建設機械の塗装は、耐久性と外観品質の両立が求められます。

- 特徴:厚膜塗装、大型ワーク対応

- 塗料:エポキシ下塗り、ウレタン上塗り

- 導入企業:クボタ、コマツ、日立建機

AINOW編集部

|

航空機塗装では1機あたり数百kgの塗料を使用するため、塗着効率の向上が大きなコスト削減につながります。 |

品質管理

塗装品質の管理は、製品価値と顧客満足に直結する重要な要素です。

膜厚測定

塗膜の厚さは品質の基本指標であり、複数の測定方式があります。

- 電磁式膜厚計:非破壊測定、金属基材向け

- 渦電流式膜厚計:非鉄金属基材向け

- 超音波式:多層膜の各層厚測定

- インライン測定:ロボットに搭載してリアルタイム測定

色調管理

色の一貫性は、特に自動車産業で厳しく管理されます。

- 分光測色計:L*a*b*値で数値化、ΔE<1.0が目標

- フレーク配向測定:メタリック塗装の光輝感管理

- カラーマッチングシステム:塗料調合の自動化

欠陥検出

塗装欠陥の早期発見は、手直しコストの削減に直結します。

- 目視検査:熟練検査員による最終チェック

- 画像検査システム:AIによる自動欠陥検出、検出率99%以上

- 検出対象:ブツ(ゴミ付着)、タレ、ムラ、ピンホール、色ムラ

主な塗装欠陥と対策

| 欠陥種類 | 原因 | 対策 |

|---|---|---|

| ブツ | 塵埃付着 | ブースクリーン度向上、エアフィルター管理 |

| タレ | 過剰塗布 | 塗布量・粘度調整、ロボット軌道最適化 |

| ピンホール | 溶剤蒸発不良 | 乾燥条件最適化、塗料配合調整 |

| 肌荒れ | 微粒化不良 | スプレー条件調整、塗料温度管理 |

| 色ムラ | 膜厚不均一 | ロボット軌道・速度最適化 |

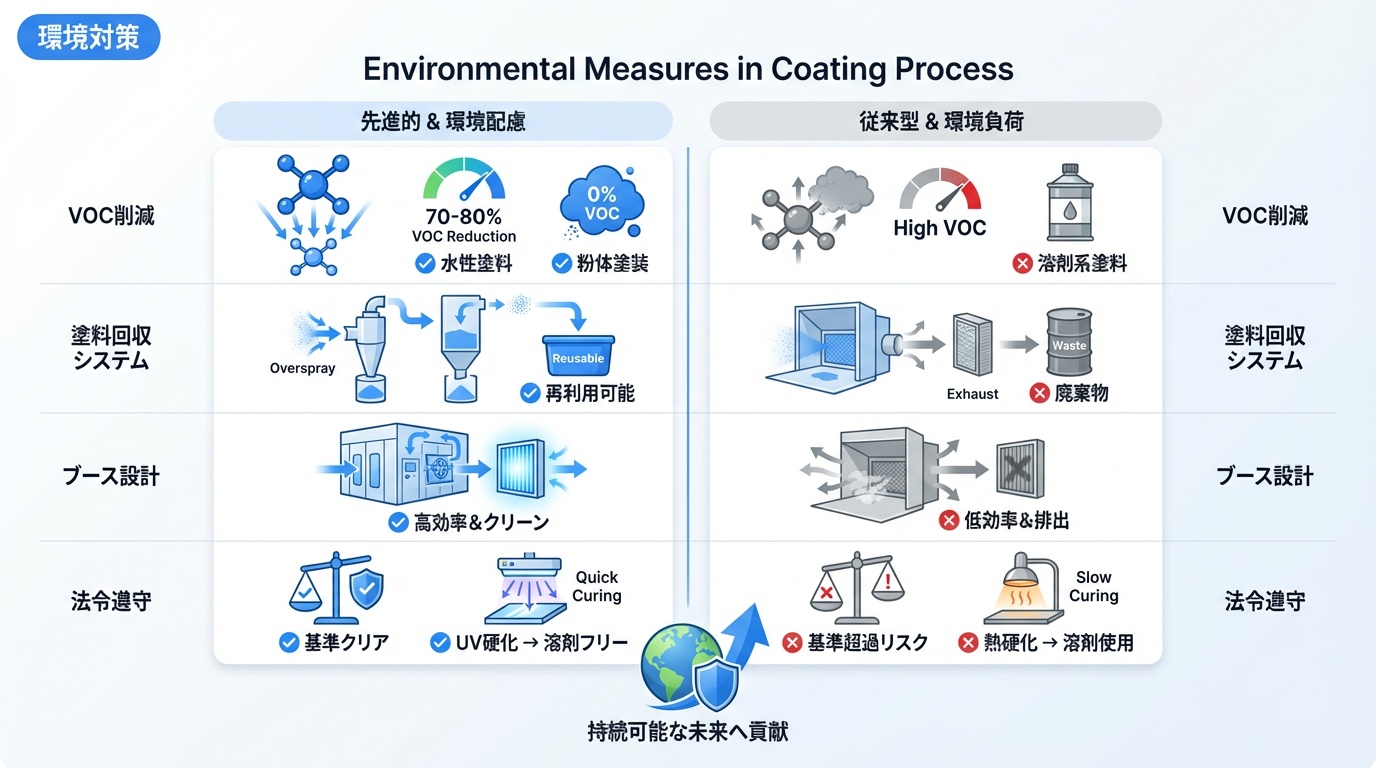

環境対策

塗装工程は製造業の中でも環境負荷が高い工程であり、各種規制への対応が必須です。

VOC削減

VOC(揮発性有機化合物)は大気汚染・健康被害の原因となり、排出規制が強化されています。

- 水性塗料への転換:VOC含有量を70〜80%削減

- ハイソリッド塗料:固形分70%以上、溶剤使用量削減

- 粉体塗装:VOCゼロ、回収再利用可能

- UV硬化塗料:無溶剤、瞬間硬化

塗料回収システム

オーバースプレー塗料の回収・再利用で環境負荷とコストを削減します。

- 湿式回収:水で塗料ミストを捕集、スラッジ処理必要

- 乾式回収:フィルターで捕集、粉体塗料で回収率95%以上

- 溶剤回収:蒸留装置で洗浄溶剤を再利用

塗装ブース設計

環境性能と生産効率を両立するブース設計が重要です。

- エアバランス:気流制御でオーバースプレー抑制

- 温湿度管理:品質安定化とエネルギー効率向上

- 排気処理:RTO(蓄熱式酸化装置)でVOC分解処理

環境規制と対応

| 規制 | 内容 | 対応策 |

|---|---|---|

| 大気汚染防止法 | VOC排出規制 | 水性塗料、RTO導入 |

| PRTR法 | 化学物質排出量報告 | 排出量モニタリング |

| EU RoHS | 有害物質使用制限 | 鉛フリー塗料 |

| カーボンニュートラル | CO2排出削減 | 省エネブース、再エネ活用 |

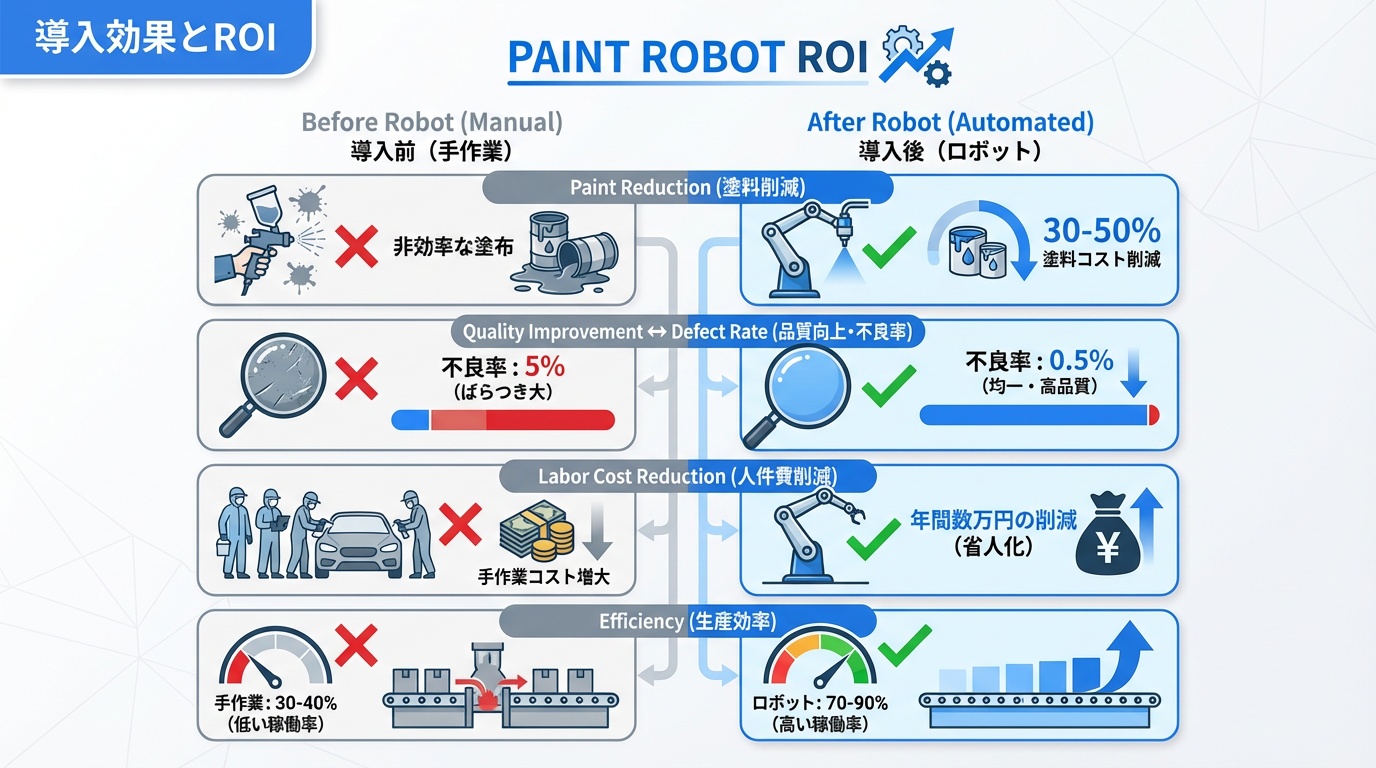

導入効果とROI

塗装ロボット導入の投資対効果を具体的に解説します。

塗料使用量削減

静電塗装ロボットの導入で、塗料使用量を大幅に削減できます。

- 手塗装:塗着効率30〜40%

- ロボット静電塗装:塗着効率70〜90%

- 削減効果:塗料コスト30〜50%削減

品質向上効果

- 不良率低減:手塗装5%→ロボット0.5%以下

- 手直し削減:年間数千万円のコスト削減

- クレーム削減:顧客満足度・ブランド価値向上

人件費削減

- 省人化:1ラインあたり3〜5人削減

- 24時間稼働:3交代→無人運転で効率向上

- 熟練工依存からの脱却:技能伝承問題の解決

ROI計算例

自動車ボディ塗装ラインへのロボット導入(6台)の場合:

| 項目 | 金額 |

|---|---|

| 初期投資(ロボット6台+ブース) | 1億5,000万円 |

| 年間塗料削減 | 3,000万円 |

| 年間人件費削減(4名) | 2,000万円 |

| 年間不良削減 | 1,500万円 |

| 年間ランニングコスト | 500万円 |

| 年間純削減額 | 6,000万円 |

| 投資回収期間 | 2.5年 |

AINOW編集部

|

塗装ロボットのROIは塗料削減効果が大きく寄与します。特に高価な特殊塗料を使う産業では投資回収が早くなります。 |

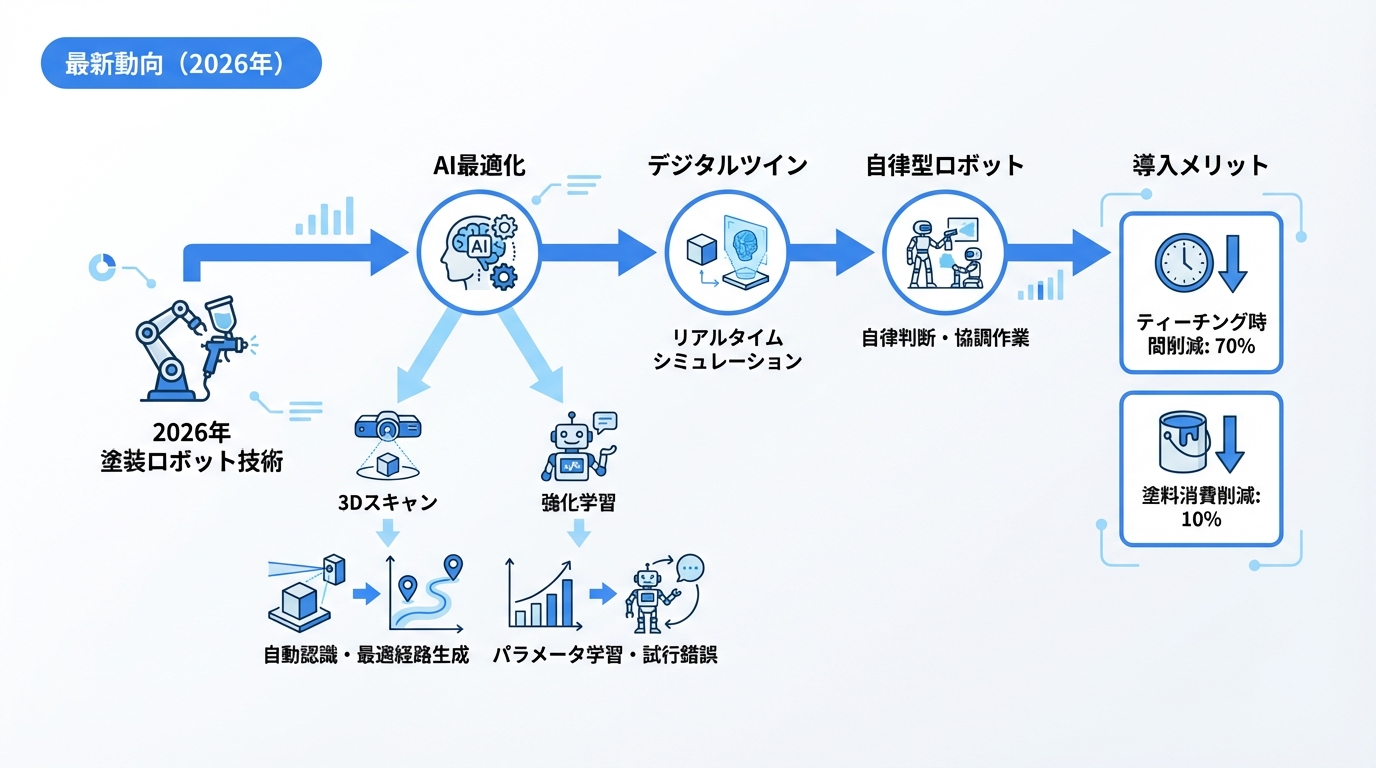

最新動向(2026年)

2026年現在、塗装ロボット技術は急速に進化しています。

AIによる軌道最適化

機械学習を活用した塗装軌道の自動生成・最適化が実用化されています。

- 3Dスキャン連携:ワーク形状を自動認識し、最適軌道を生成

- 強化学習:試行錯誤で最適な塗装パラメータを学習

- リアルタイム補正:センサーフィードバックで軌道を動的に調整

- 導入効果:ティーチング時間70%削減、塗料削減10%向上

デジタルツイン

塗装ラインの仮想モデルを構築し、シミュレーション・最適化を行う技術です。

- 塗装シミュレーション:膜厚分布・塗着効率を事前検証

- ライン設計最適化:ロボット配置・動作の最適化

- 予知保全:設備状態を監視し、故障を予測

- 代表製品:デュール「DXQcontrol」、Siemens「Tecnomatix」

自律型塗装ロボット

AIビジョンとセンサーフュージョンで、自律的に塗装作業を行うロボットが登場しています。

- ワーク認識:カメラ・3Dセンサーで形状・位置を認識

- 欠陥検出・補修:塗装後の検査と自動タッチアップ

- 多品種対応:ティーチングなしで新規ワークに対応

協働塗装ロボット

人と同じ空間で安全に作業できる塗装用協働ロボットが開発されています。

- 特徴:安全柵不要、小ロット・多品種に対応

- 用途:補修塗装、試作品塗装、小規模生産

- 課題:防爆対応、塗装性能の確保

よくある質問

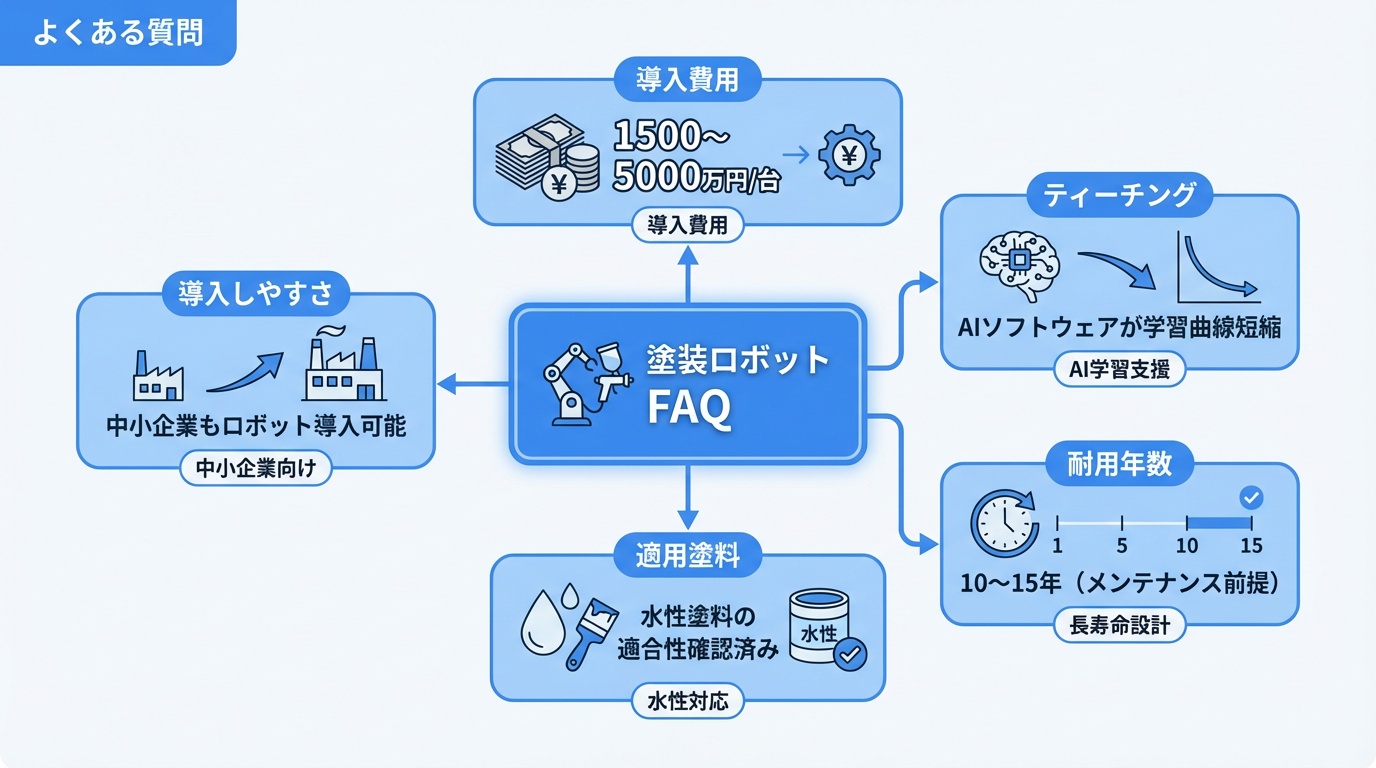

Q. 塗装ロボットの導入費用はどれくらいですか?

A. ロボット本体は1台1,500万〜5,000万円が目安です。ブース・周辺設備を含めると、小規模ラインで5,000万〜1億円、自動車塗装ラインで1億〜5億円程度です。詳しくは産業用ロボット導入ガイドをご覧ください。

Q. 塗装ロボットのティーチングは難しいですか?

A. 従来は熟練が必要でしたが、最新のオフラインティーチングソフトウェアやAI軌道生成により、導入ハードルは大幅に下がっています。メーカーのトレーニングを受ければ、数週間で基本操作を習得できます。

Q. 塗装ロボットの耐用年数はどれくらいですか?

A. 一般的に10〜15年が目安です。ただし、塗装環境は過酷なため、定期メンテナンスと部品交換が必須です。メンテナンス契約を結ぶことで、安定した稼働を維持できます。

Q. 水性塗料でもロボット塗装は可能ですか?

A. 可能です。むしろ環境規制対応で水性塗料への転換が進んでおり、多くのロボットメーカーが水性塗料対応のシステムを提供しています。塗装条件の調整は必要ですが、溶剤系と同等の品質が得られます。

Q. 中小企業でも塗装ロボットは導入できますか?

A. 近年は小型・低価格の塗装ロボットや、レンタル・リースプログラムが充実しており、中小企業でも導入が進んでいます。まずはシステムインテグレーターに相談することを推奨します。

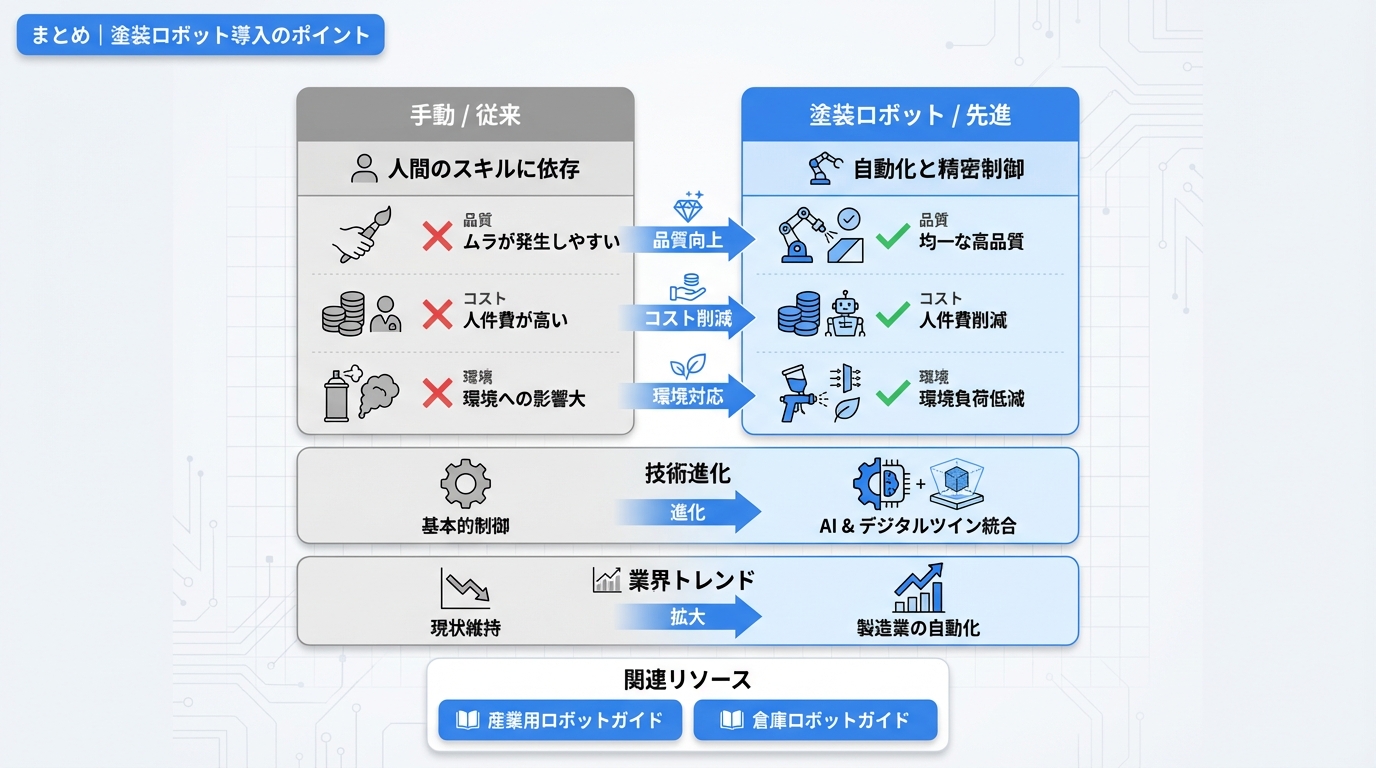

まとめ|塗装ロボット導入のポイント

塗装ロボットは、品質向上・コスト削減・環境対応を同時に実現できる戦略的な設備投資です。導入を成功させるためのポイントを整理します。

|

製造業のDX(デジタルトランスフォーメーション)が進む中、塗装工程の自動化は避けられない流れです。AI・デジタルツイン技術の進化により、塗装ロボットはさらに高度化・使いやすくなっています。

産業用ロボット全般については産業用ロボット導入ガイドで詳しく解説しています。また、倉庫・物流ロボットに興味のある方は倉庫ロボットガイドもご覧ください。

GitHub Copilot

GitHub Copilot Replit Agent

Replit Agent Cline

Cline Dify

Dify Jinbaflow

Jinbaflow