AINOW(エーアイナウ)編集部です。EC市場の拡大と深刻化する人手不足を背景に、物流倉庫の自動化が加速しています。その中核を担うのがピッキングロボットです。本記事では、ピッキングロボットの基礎から最新技術、導入事例、ROIまで徹底解説します。倉庫自動化を検討中の方は必見です。

この記事のサマリー

- ピッキングロボットの種類(ピースピッキング、ケースピッキング、パレタイジング)と選び方を解説

- MUJIN、RightHand Robotics、国内メーカーなど主要製品を比較

- 導入効果(生産性30〜50%向上、誤ピッキング率0.01%以下)とROI計算の目安を紹介

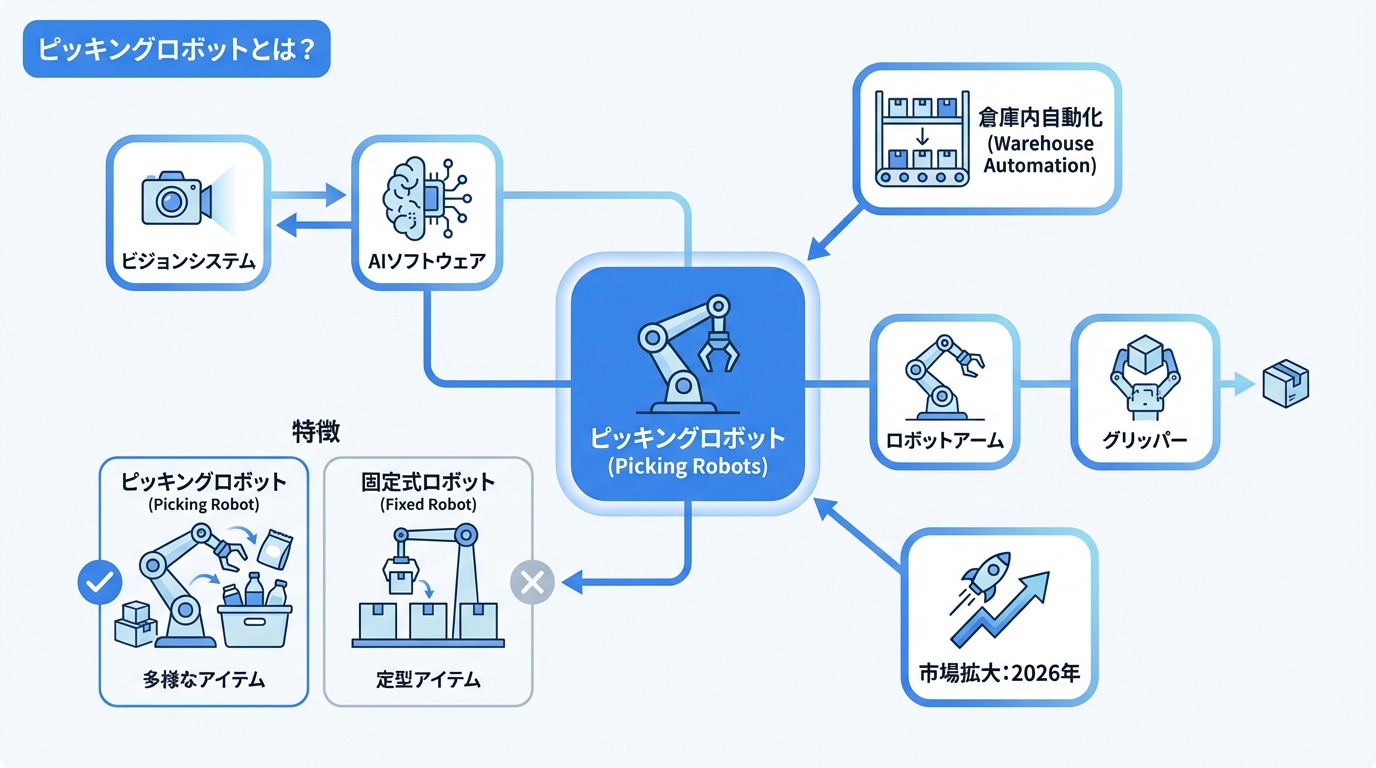

ピッキングロボットとは?

ピッキングロボットは、倉庫や物流センターで商品を自動的に選び出す(ピッキングする)ロボットです。AIによる画像認識とロボットアームの高精度制御を組み合わせ、多品種の商品を人手に代わって正確にピッキングします。EC物流の急成長により、2026年現在、最も注目される物流自動化技術の一つとなっています。

ピッキングロボットの定義

ピッキングロボットは、ビジョンシステム(カメラ・3Dセンサー)、AIソフトウェア(物体認識・把持計画)、ロボットアーム、グリッパー(把持機構)で構成される自動化システムです。従来の産業用ロボットが決まった位置の決まった物を扱うのに対し、ピッキングロボットは不定形・多品種の商品を認識し、適切な方法で把持できる点が特徴です。

物流業界では、倉庫ロボットの一種として位置づけられ、AGV・AMR(自動搬送ロボット)と組み合わせて使用されることが一般的です。

人手によるピッキングとの違い

従来の人手によるピッキングには、以下の課題がありました。

| 項目 | 人手作業 | ピッキングロボット |

|---|---|---|

| 作業速度 | 400〜600個/時間 | 600〜1,200個/時間 |

| 稼働時間 | 8〜10時間/日 | 24時間稼働可能 |

| 誤ピッキング率 | 0.1〜0.5% | 0.01%以下 |

| 人件費 | 年間300〜400万円/人 | 初期投資後は保守費用のみ |

| 繁忙期対応 | 人員確保が困難 | 台数追加で柔軟に対応 |

特にEC物流では、SKU(商品種類)が数万〜数十万点に及び、形状・サイズ・重量が多様なため、人手作業の限界が顕著でした。ピッキングロボットは、AIによる学習で多品種に対応し、この課題を解決します。

AINOW編集部

|

2026年現在、ピッキングロボットの認識精度は99%を超え、導入ハードルが大幅に下がっています。 |

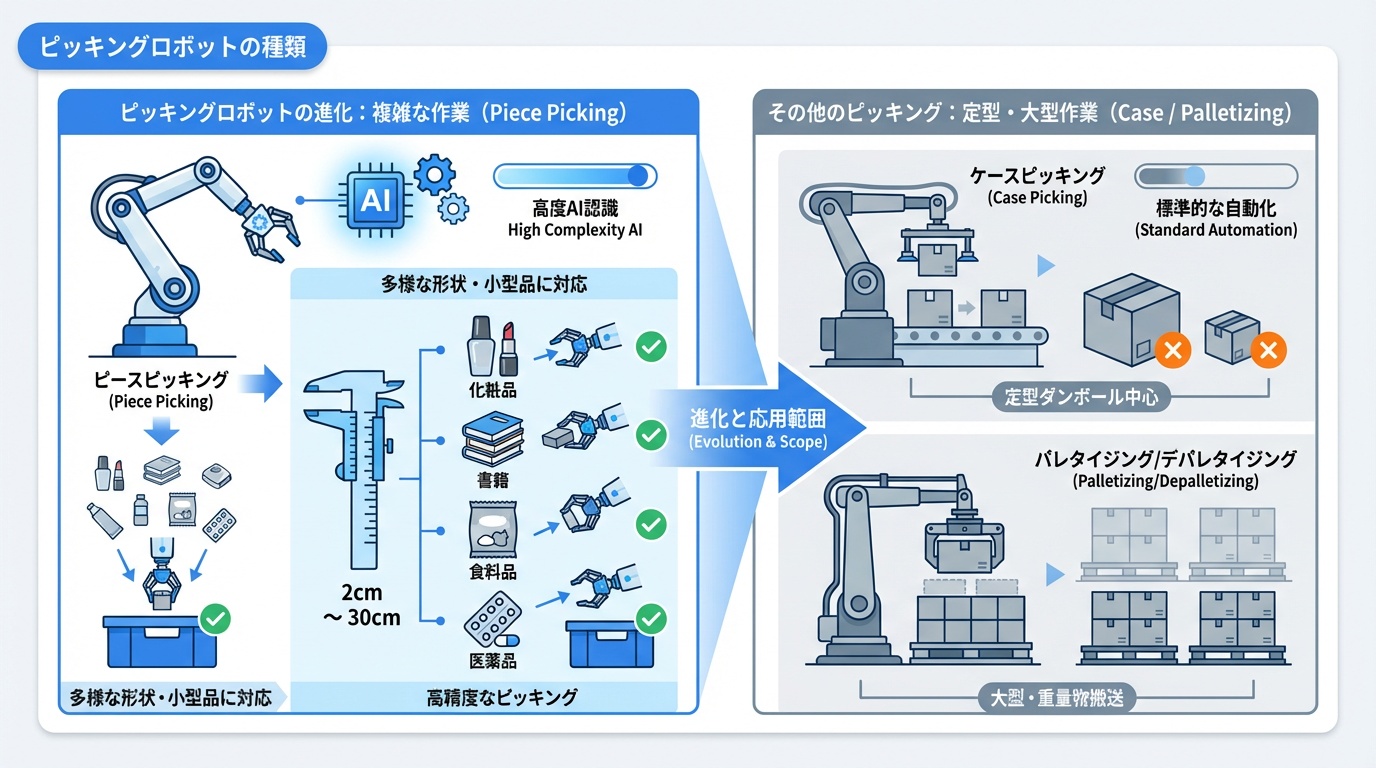

ピッキングロボットの種類

ピッキングロボットは、対象物のサイズや作業内容によって大きく3種類に分類されます。導入目的に応じた適切な選定が重要です。

ピースピッキング(バラピッキング)

ピースピッキングは、個品(バラ)単位で商品をピッキングする方式です。EC物流で最も需要が高く、技術的にも最も難易度が高い領域です。

- 対象:化粧品、書籍、日用品、食品、医薬品など

- サイズ:数cm〜30cm程度

- 重量:数g〜数kg

- 特徴:多品種・不定形への対応が必要、高度なAI認識技術を使用

Amazon、楽天、ZOZOなどの大手EC事業者がピースピッキングロボットの導入を積極的に進めています。

ケースピッキング

ケースピッキングは、段ボール箱やコンテナ単位で商品をピッキングする方式です。ピースピッキングに比べて技術的難易度は低く、導入実績も豊富です。

- 対象:飲料、食品、日用品のケース

- サイズ:30cm〜60cm程度

- 重量:5kg〜30kg

- 特徴:定型品が多く認識が容易、吸着グリッパーで対応可能

パレタイジング・デパレタイジング

パレタイジングはパレットへの積み付け、デパレタイジングはパレットからの荷下ろしを自動化する技術です。物流センターの入出荷工程で広く使用されています。

- 対象:段ボール、袋物、コンテナ

- 重量:10kg〜50kg

- 特徴:高速処理(1,000ケース/時間以上)、重量物対応

| 種類 | 対象物 | 技術難易度 | 処理速度 | 導入コスト |

|---|---|---|---|---|

| ピースピッキング | 個品 | 高 | 600〜1,200個/時 | 3,000万〜1億円 |

| ケースピッキング | 箱・ケース | 中 | 400〜800ケース/時 | 2,000万〜5,000万円 |

| パレタイジング | パレット | 低〜中 | 1,000ケース/時以上 | 1,500万〜4,000万円 |

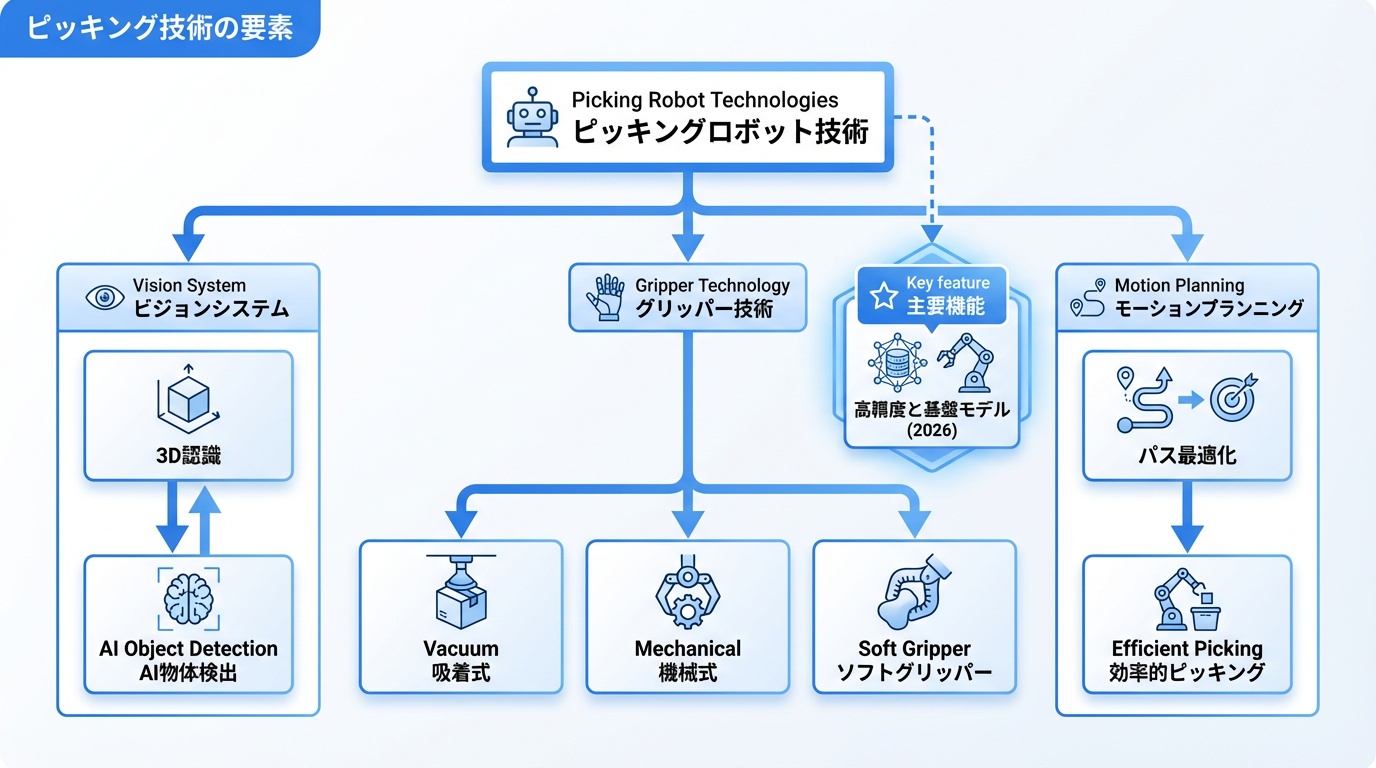

ピッキング技術の要素

ピッキングロボットは、複数の先端技術を組み合わせて実現されています。主要な技術要素を解説します。

ビジョンシステム(3D認識、AI物体検出)

ピッキングロボットの「目」となるビジョンシステムは、以下の技術で構成されます。

- 3Dカメラ:ステレオカメラ、ToF(Time of Flight)、構造化光方式で奥行き情報を取得

- AI物体検出:ディープラーニングによる物体認識(YOLOv8、Segment Anything Model等)

- 6DoF姿勢推定:物体の位置と向きを3次元空間で推定

- バラ積み認識:乱雑に積まれた商品の中から個別商品を識別

2026年現在、基盤モデル(Foundation Model)を活用した汎用物体認識が普及し、未学習商品でも高精度な認識が可能になっています。

グリッパー技術(真空、機械式、ソフトグリッパー)

ピッキングロボットの「手」となるグリッパーは、対象物に応じて使い分けます。

| グリッパー種類 | 原理 | 適した対象 | 特徴 |

|---|---|---|---|

| 真空吸着式 | 負圧で吸着 | 平面・袋物・段ボール | 高速、段ボールに最適 |

| 機械式(2爪/3爪) | 挟み込み | 剛体、定形品 | 確実な把持、重量物対応 |

| ソフトグリッパー | 柔軟素材で包み込み | 不定形、壊れやすい物 | 汎用性高、食品に最適 |

| ハイブリッド | 複合方式 | 多品種 | 1台で幅広い商品に対応 |

ロボットマニピュレーション技術の進化により、ソフトグリッパーの性能が向上し、従来は人手でしか扱えなかった商品のピッキングも可能になっています。

動作計画・経路最適化

ピッキングロボットの効率は、動作計画(モーションプランニング)によって大きく左右されます。

- 把持点計画:AIが最適な把持位置・角度を自動計算

- 経路最適化:障害物を回避しながら最短経路で移動

- 衝突回避:周囲のロボットや作業者との衝突を防止

- サイクルタイム最適化:1ピック当たりの時間を最小化

MUJINのMujinコントローラーに代表されるリアルタイム動作計画技術により、ティーチングレス(事前教示不要)でのピッキングが実現しています。詳しくはロボットセンサーガイドも参照してください。

AINOW編集部

|

動作計画AIの進化で、従来3秒かかったピッキングが1.5秒まで短縮される事例も出ています。 |

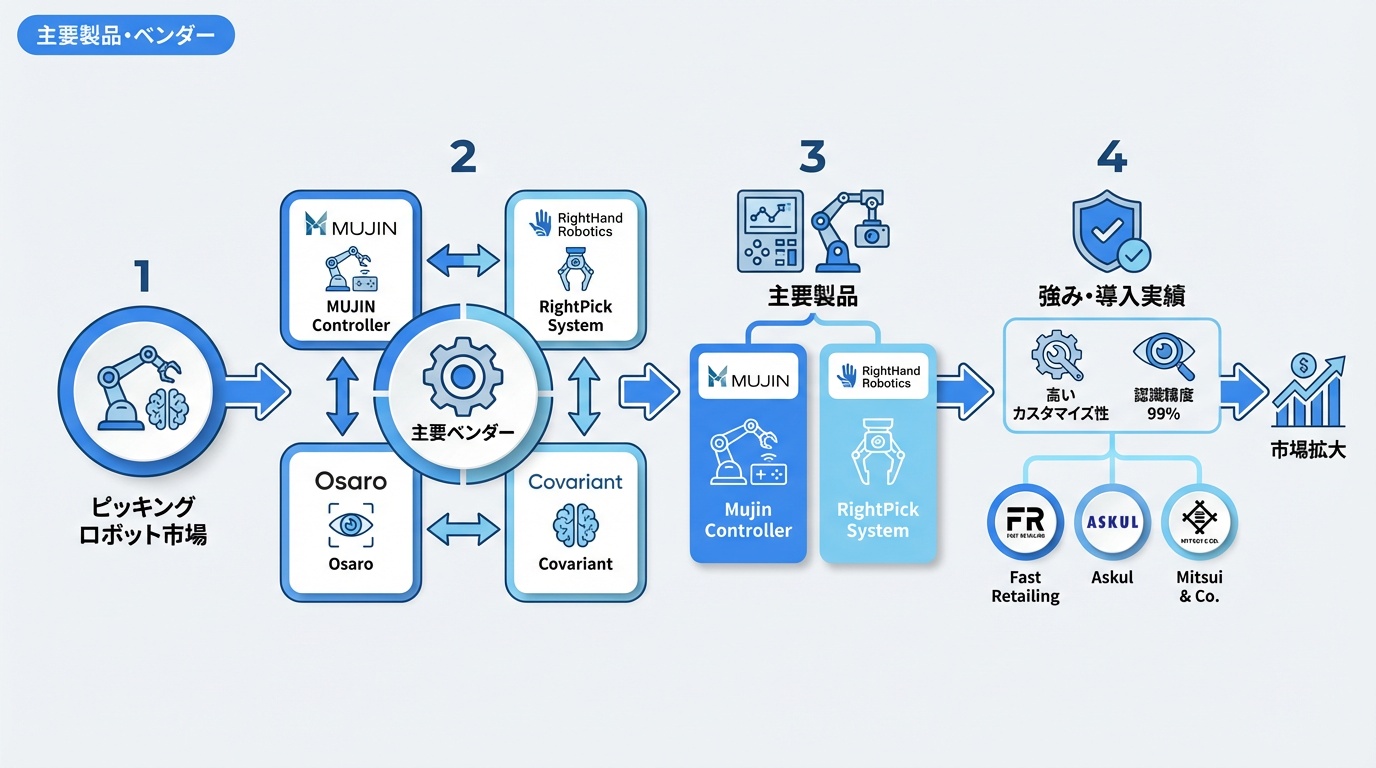

主要製品・ベンダー

ピッキングロボット市場には、スタートアップから大手ロボットメーカーまで多くのプレイヤーが参入しています。主要ベンダーを紹介します。

MUJIN(ピッキングAI)

MUJINは、東京大学発のロボットスタートアップで、ピッキングAI分野で世界をリードしています。

- 主力製品:Mujinコントローラー、ピースピッキングロボット

- 特徴:ティーチングレス、リアルタイム動作計画、99%以上の認識精度

- 導入実績:ファーストリテイリング、アスクル、三井物産など

- 強み:日本市場でのサポート体制、高いカスタマイズ性

RightHand Robotics

RightHand Roboticsは、MIT発のピッキングロボットスタートアップで、ピースピッキング分野で高いシェアを持ちます。

- 主力製品:RightPick(ピースピッキングシステム)

- 特徴:ハイブリッドグリッパー(吸着+機械式)、RaaS(Robot as a Service)提供

- 導入実績:GAP、PUMA、DHLなど

- 強み:RaaSモデルで初期投資を抑制可能

Osaro、Covariant

OsaroとCovariantは、AIファーストのアプローチでピッキングロボット市場に参入したスタートアップです。

Osaro:

- 強化学習ベースのピッキングAI

- 既存ロボットアームに後付け可能

- 食品・医薬品向けに強み

Covariant:

- Covariant Brainによる汎用AIピッキング

- ABBとの戦略的提携

- 未知商品への高い対応力

国内メーカー(川崎重工、ファナック)

国内の大手ロボットメーカーもピッキング市場に参入しています。

| メーカー | 主力製品 | 特徴 |

|---|---|---|

| 川崎重工 | duAro、RSシリーズ | 双腕協働ロボット、高い安全性 |

| ファナック | CRXシリーズ、3Dビジョン | 高信頼性、長寿命 |

| 安川電機 | MOTOMAN GPシリーズ | 高速・高精度、食品対応 |

| デンソーウェーブ | COBOTTAシリーズ | 小型・軽量、セットアップ容易 |

詳しい製品比較は協働ロボット(コボット)完全ガイドをご参照ください。

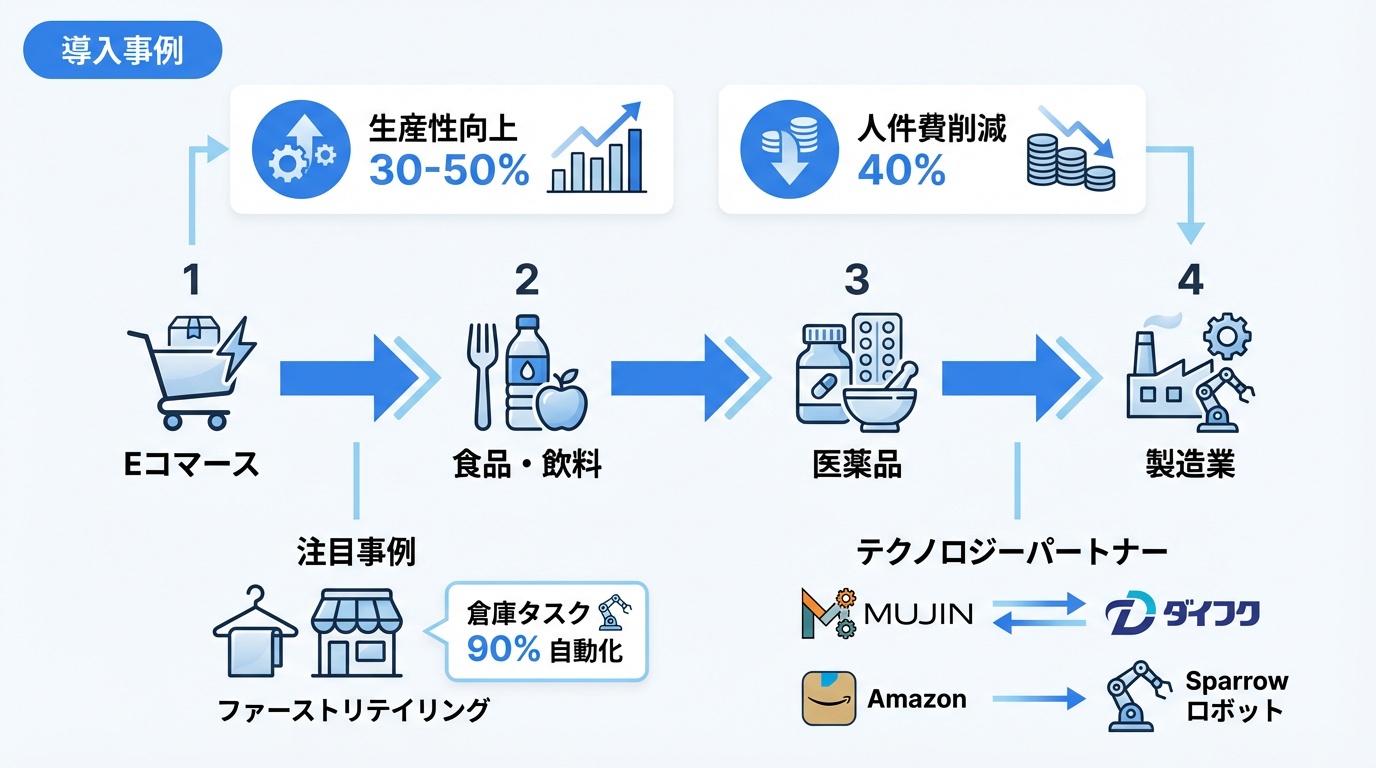

導入事例

ピッキングロボットは様々な業界で導入が進んでいます。代表的な事例を紹介します。

EC物流センター

EC物流はピッキングロボット導入の最大市場です。

- ファーストリテイリング(ユニクロ):MUJIN製ピッキングロボットを大規模導入、倉庫作業の90%を自動化

- アスクル:MUJIN・ダイフクと連携し、次世代物流センターを構築

- Amazon:Sparrow(ピースピッキングロボット)を自社開発・導入

導入効果:生産性30〜50%向上、人件費40%削減、24時間稼働による出荷リードタイム短縮

食品・飲料

食品業界では、衛生管理と多品種対応が求められます。

- コカ・コーラ ボトラーズジャパン:ケースピッキングロボットで混載パレット作成を自動化

- キユーピー:ソフトグリッパー搭載ロボットで調味料のピッキング

- 日本ハム:冷凍環境対応のピッキングシステム導入

医薬品・化粧品

医薬品・化粧品では、高い精度とトレーサビリティが要求されます。

- スズケン:医薬品卸向けピースピッキングシステム、誤出荷ゼロを実現

- 資生堂:化粧品物流センターにRightHand Robotics製ロボット導入

- アルフレッサ:バーコード照合付きピッキングロボットで品質保証

部品・製造業

製造業では、部品供給(キッティング)やオーダーピッキングに活用されています。

- トヨタ自動車:部品倉庫でのピッキング自動化、生産ラインへの供給効率化

- パナソニック:電子部品のピースピッキング、SMT実装ラインとの連携

- 日立物流:3PLサービスでのマルチクライアント対応ピッキング

AINOW編集部

|

導入企業の多くは、まず特定工程で実証し、効果を確認してから段階的に展開しています。 |

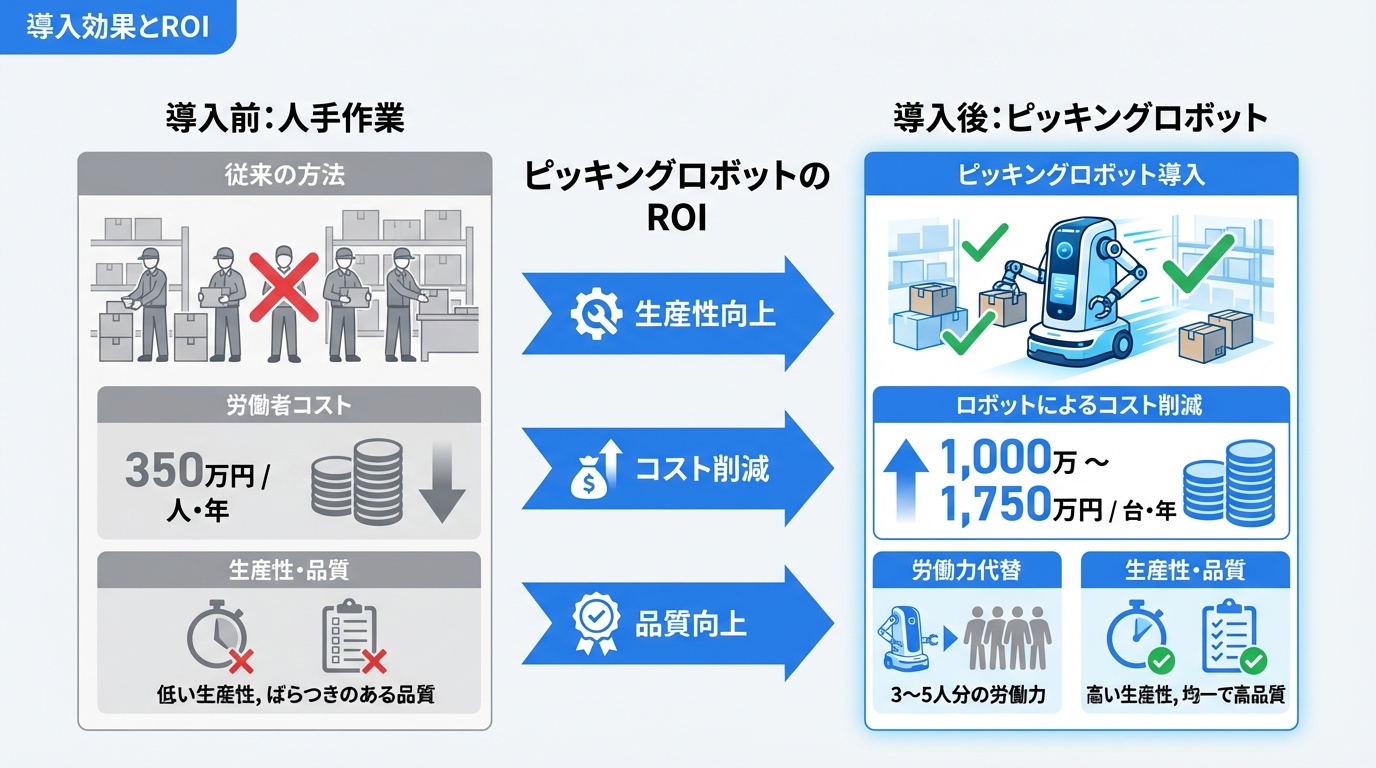

導入効果とROI

ピッキングロボットの導入効果とROI(投資対効果)について解説します。詳細はロボット導入コスト・ROI完全ガイドもご参照ください。

生産性向上効果

ピッキングロボット導入による生産性向上の目安:

| 指標 | 導入前 | 導入後 | 改善率 |

|---|---|---|---|

| ピッキング速度 | 400個/時間/人 | 800個/時間/台 | +100% |

| 稼働時間 | 8時間/日 | 22時間/日 | +175% |

| 実質スループット | 3,200個/日/人 | 17,600個/日/台 | +450% |

※保守・段取り時間を除いた実稼働時間で算出

人件費削減

ピッキング作業は労働集約的であり、人件費削減効果が大きいです。

- 人件費(1人あたり):年間350万円(時給1,500円×8時間×250日+社会保険)

- ロボット1台で代替可能な人数:3〜5人(シフト勤務含む)

- 年間削減効果:1,000万〜1,750万円/台

品質向上(誤ピッキング削減)

ピッキングロボットは、人手作業に比べて圧倒的に高い精度を実現します。

| 項目 | 人手作業 | ロボット作業 |

|---|---|---|

| 誤ピッキング率 | 0.1〜0.5% | 0.01%以下 |

| 破損率 | 0.05〜0.1% | 0.01%以下 |

| 年間誤出荷コスト(100万件出荷時) | 500〜2,500万円 | 50万円以下 |

ROI計算例:

|

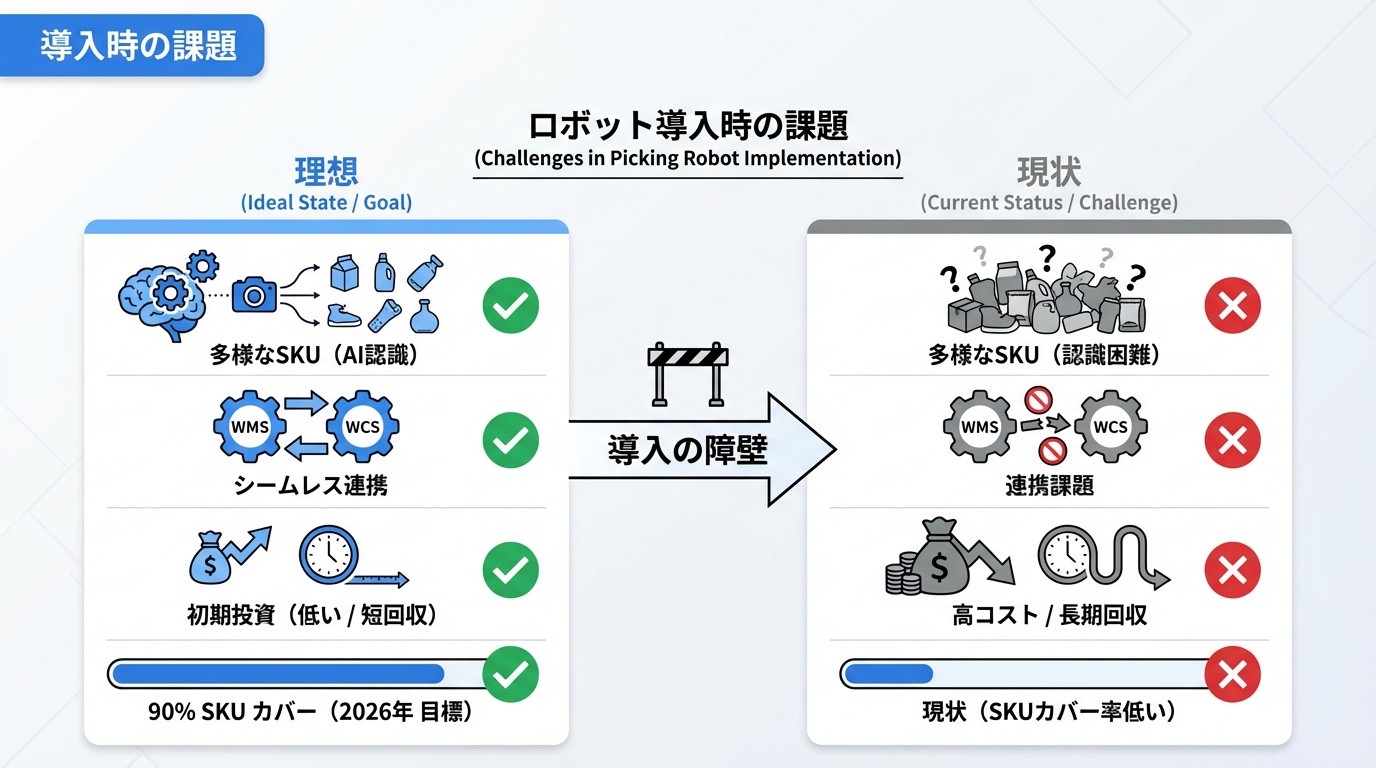

導入時の課題

ピッキングロボットの導入には、いくつかの課題があります。事前に把握し、対策を講じることが重要です。

SKU多様性への対応

EC物流では、取扱SKUが数万〜数十万点に及ぶことがあり、すべての商品への対応が課題です。

- 課題:形状・サイズ・材質が多様、新商品が日々追加

- 対策:基盤モデル活用のAI認識、自動学習機能、ハイブリッドグリッパー

- 現状:2026年時点で、主要ベンダーは90%以上のSKUカバー率を達成

既存システムとの連携(WMS、WCS)

ピッキングロボットは単独では機能せず、倉庫管理システム(WMS)や倉庫制御システム(WCS)との連携が不可欠です。

- WMS連携:在庫情報、オーダー情報、ロケーション情報の取得

- WCS連携:コンベア、ソーター、AGV/AMRとの協調制御

- API連携:主要ベンダーは標準APIを提供、カスタム連携も可能

初期投資と回収期間

ピッキングロボットの初期投資は、規模によって大きく異なります。

| 規模 | 初期投資 | 投資回収期間 |

|---|---|---|

| 小規模(1〜2台) | 3,000万〜6,000万円 | 2〜3年 |

| 中規模(3〜10台) | 1億〜3億円 | 2〜4年 |

| 大規模(10台以上) | 5億円以上 | 3〜5年 |

初期投資を抑える方法:

- RaaS(Robot as a Service):月額課金モデルで初期投資を抑制

- 補助金活用:ものづくり補助金、事業再構築補助金(最大1億円)

- リース:5〜7年リースで月額負担を平準化

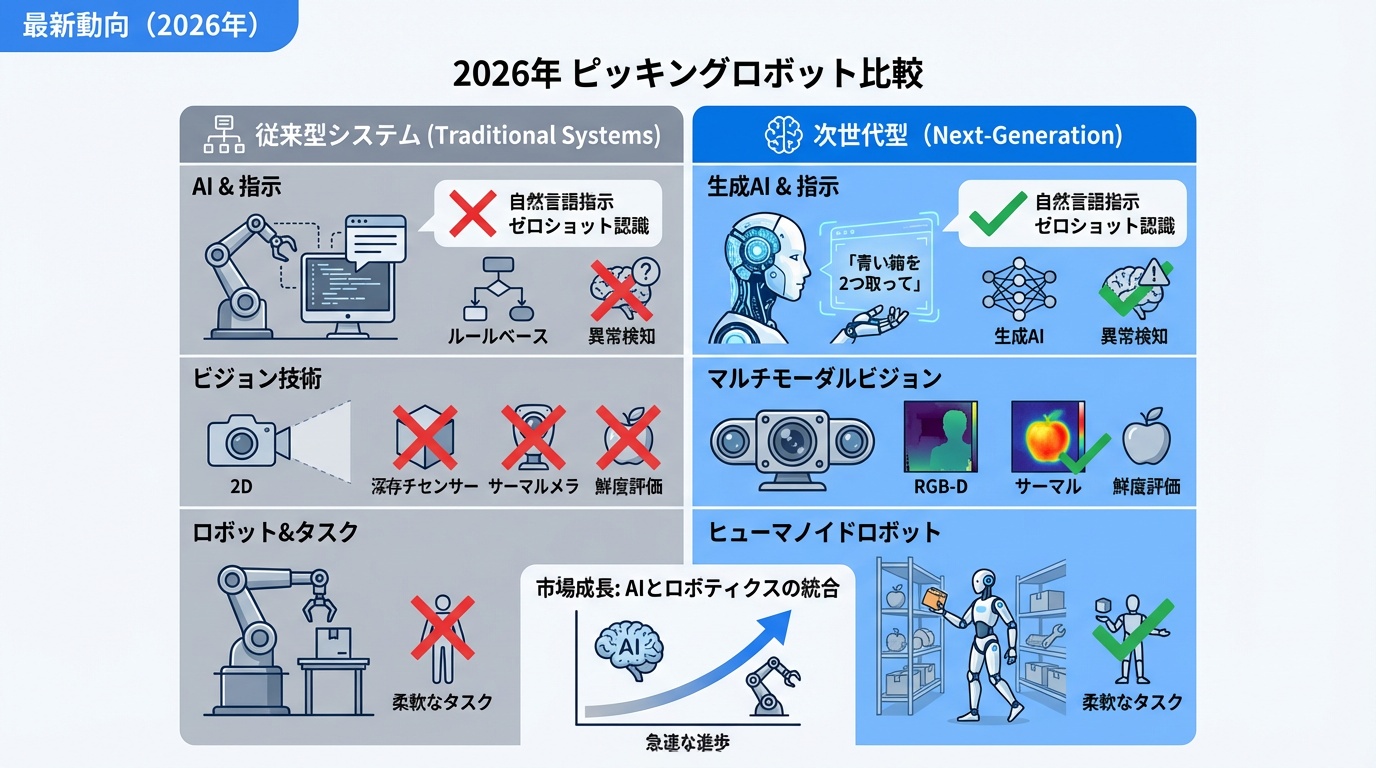

最新動向(2026年)

2026年のピッキングロボット市場は、AIとロボティクスの融合がさらに進んでいます。最新動向を解説します。

生成AI×ピッキング

生成AIのピッキングロボットへの応用が進んでいます。

- 自然言語指示:「赤いパッケージの商品を3個ピックして」といった音声指示に対応

- ゼロショット認識:未学習商品でもテキスト説明から認識可能

- 異常検知:LLMによる作業ログ分析で品質異常を早期発見

- 自動レポート生成:稼働状況を自然言語でレポート出力

マルチモーダルビジョン

複数のセンシング技術を組み合わせたマルチモーダルビジョンが普及しています。

- RGB-D+サーマル:温度情報で食品の鮮度判定

- RGB-D+重量センサー:重量異常の検出(数量確認)

- RGB-D+触覚センサー:把持中の滑り検知、力制御

ヒューマノイドによるピッキング

2026年は、ヒューマノイドロボットのピッキング応用が本格化しています。

- Figure AI(Figure 02):BMWの工場でピッキング作業に従事

- Tesla Optimus:物流倉庫での実証開始

- Agility Robotics(Digit):Amazon倉庫での試験運用

ヒューマノイドは、人間用に設計された既存環境でそのまま稼働できる点が強みです。詳しくはTesla Optimus完全ガイドをご参照ください。

AINOW編集部

|

ヒューマノイドのピッキング能力は急速に向上中ですが、専用ロボットの方がコスト効率は高いのが現状です。 |

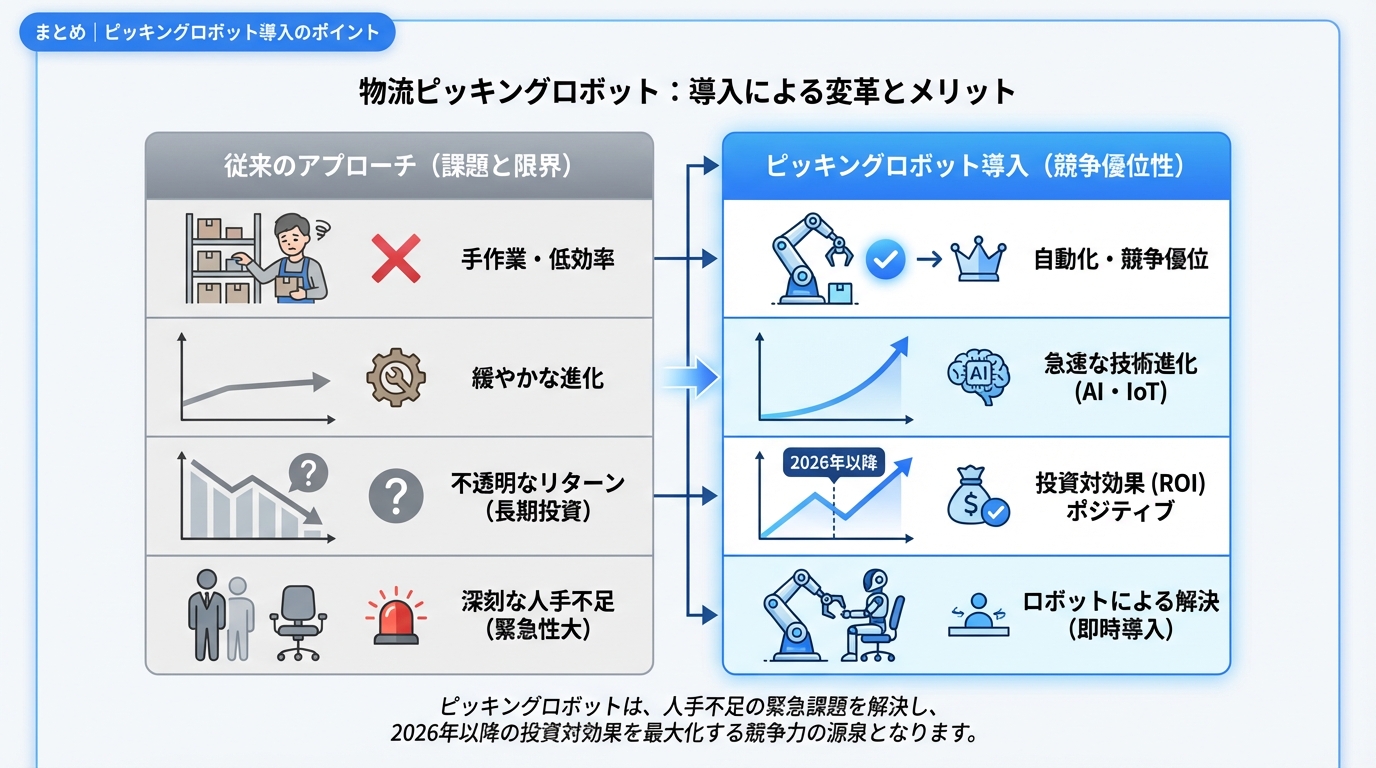

まとめ|ピッキングロボット導入のポイント

ピッキングロボットは、物流倉庫の自動化において中核を担う技術です。導入を成功させるポイントをまとめます。

|

ピッキングロボット導入のポイント

|

ピッキングロボットの技術は日進月歩で進化しており、2026年現在、多くの企業で導入の投資対効果が成り立つようになっています。人手不足が深刻化する中、早期の検討・導入が競争優位につながります。

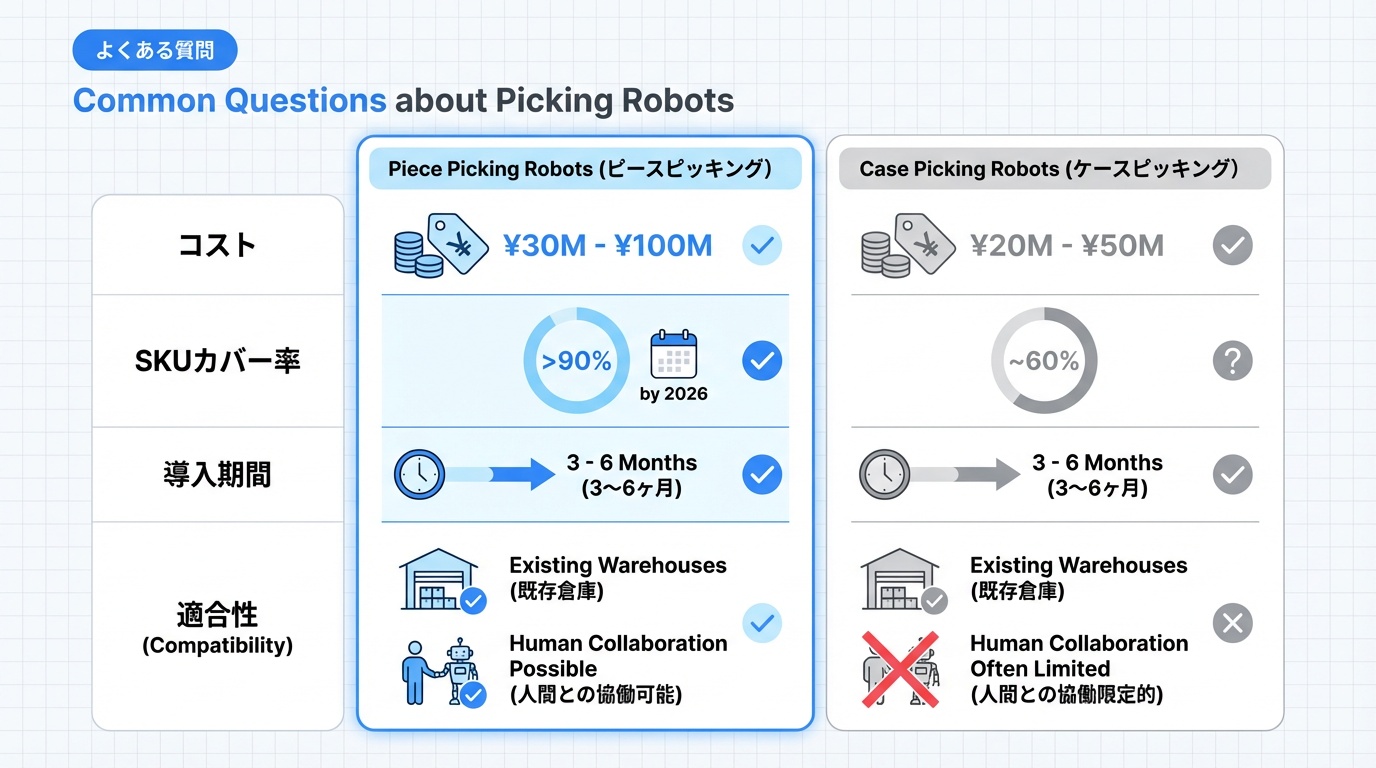

よくある質問

Q. ピッキングロボットの導入コストはいくらですか?

A. 規模や種類によりますが、ピースピッキングシステムで3,000万〜1億円、ケースピッキングで2,000万〜5,000万円が目安です。RaaSモデルなら月額100万〜300万円で導入できる場合もあります。

Q. ピッキングロボットはどのくらいの商品種類に対応できますか?

A. 2026年現在、主要ベンダーのシステムは90%以上のSKUカバー率を達成しています。ただし、極端に小さい商品や透明・反射素材の商品は認識精度が下がる場合があります。

Q. 導入から稼働開始までどのくらいかかりますか?

A. 一般的に3〜6ヶ月程度です。システム設計・製造に2〜3ヶ月、現地設置・調整に1〜2ヶ月、試運転・最適化に1ヶ月が目安です。

Q. 既存の倉庫にも導入できますか?

A. はい、可能です。ただし、ロボット用の作業スペース(10〜30平米/台)と電源(三相200V)の確保が必要です。レイアウト変更が必要な場合もあります。

Q. 人手作業との併用は可能ですか?

A. はい、ハイブリッド運用が一般的です。ロボットが苦手な商品(異形品、壊れやすい商品等)は人手で対応し、定型品をロボットが担当する分業が効率的です。

ピッキングロボットについてさらに詳しく知りたい方は、以下の関連記事もご参照ください。

https://ainow.jp/warehouse-robot-guide/

https://ainow.jp/food-processing-robot-guide/

GitHub Copilot

GitHub Copilot Replit Agent

Replit Agent Cline

Cline Dify

Dify Jinbaflow

Jinbaflow