産業用ロボットの導入を検討する企業向けに、種類・選定ポイント・ROI計算・導入ステップを徹底解説します。FANUC、安川電機、ABBなど主要メーカーの特徴比較から、協働ロボット(コボット)の最新動向、AI統合の展望まで、2026年時点の最新情報を網羅的にまとめました。

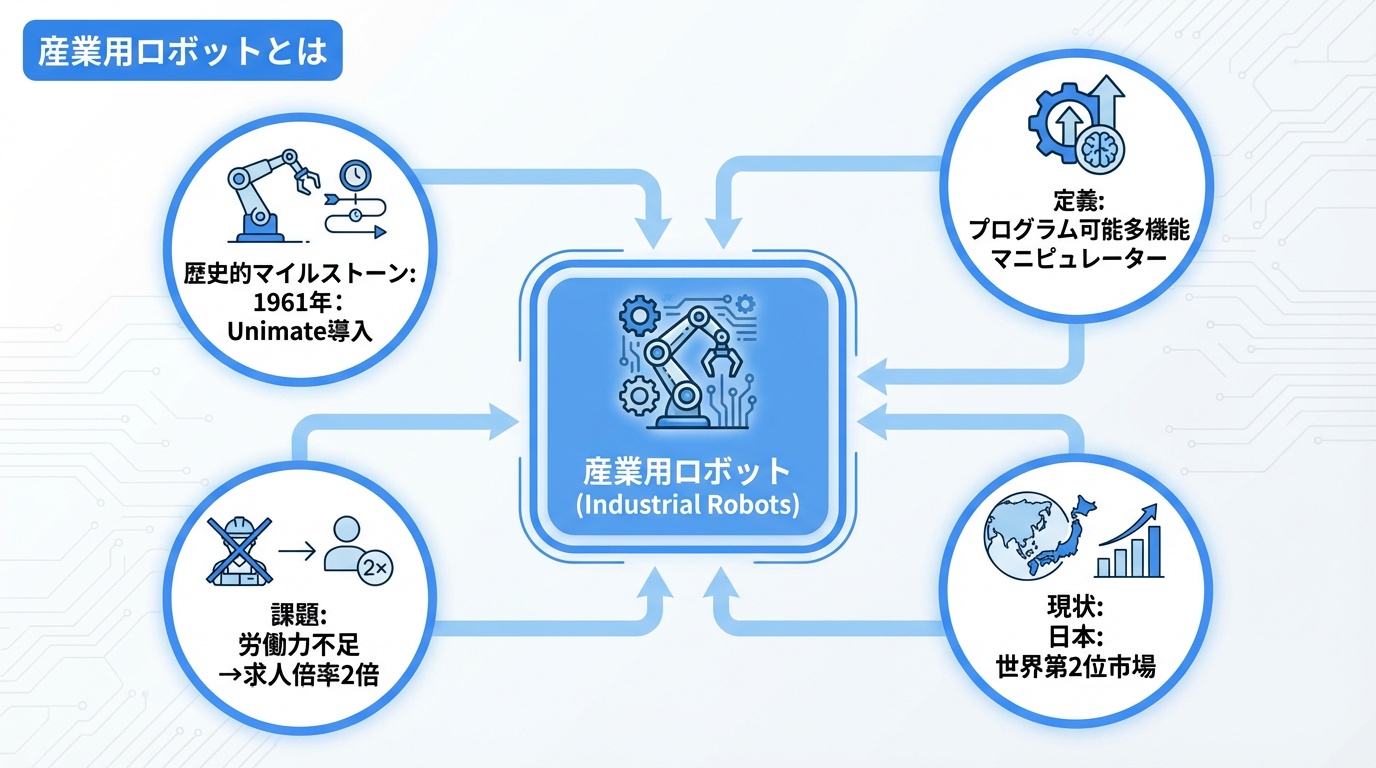

産業用ロボットとは

産業用ロボット(Industrial Robot)とは、製造業における自動化を目的とした、プログラム可能な多機能マニピュレータです。ISO 8373では「3軸以上の自由度を持ち、自動制御され、再プログラム可能な多目的マニピュレータ」と定義されています。

産業用ロボットの歴史

産業用ロボットの歴史は1961年、GM工場に導入された「Unimate」から始まります。日本では1969年に川崎重工がUnimateの国産化に成功し、その後、自動車・電機産業を中心に急速に普及しました。現在、日本は世界第2位のロボット大国で、特に多関節ロボットの製造では世界をリードしています。

なぜ今、産業用ロボットが注目されるのか

- 人手不足の深刻化:製造業の有効求人倍率は2倍を超え、人材確保が困難に

- AI技術の進歩:ビジョンシステム・機械学習の発達で、より柔軟な自動化が可能に

- コスト低下:ロボット価格の下落と、導入支援サービスの充実

- 協働ロボットの登場:安全柵なしで人と協働可能な新カテゴリが普及

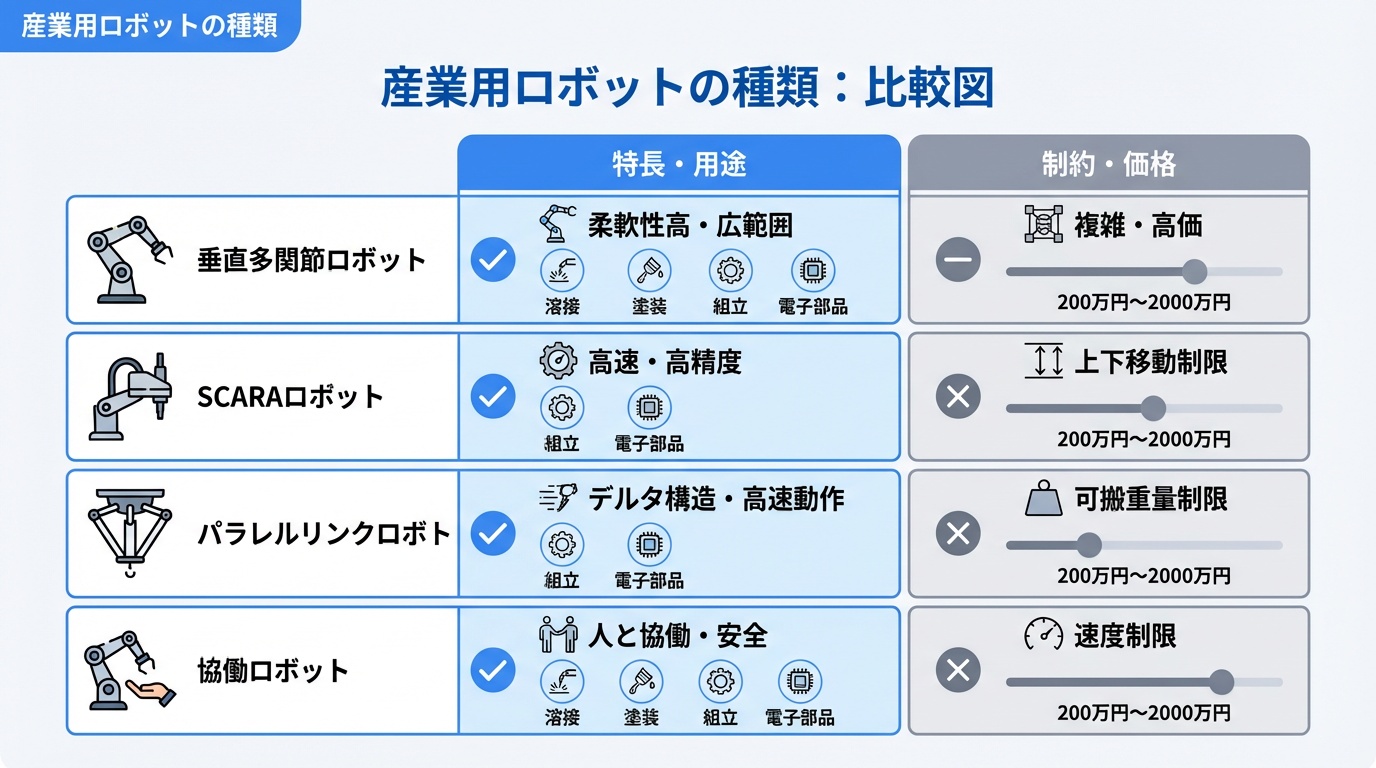

産業用ロボットの種類

産業用ロボットは形状・用途によって複数の種類に分類されます。

垂直多関節ロボット

人間の腕に近い構造を持つ最も一般的なタイプ。6軸構成が主流で、溶接・塗装・組立など幅広い作業に対応します。FANUC、安川電機、ABBなどの主力製品です。

- 特徴:高い自由度、広い作業範囲

- 用途:溶接、塗装、組立、搬送

- 価格帯:200万〜2,000万円

スカラロボット(水平多関節)

水平方向に動作するアーム型ロボット。高速・高精度な作業に適しています。電子部品の組立、検査、パレタイジングなどで活躍します。

- 特徴:高速動作、高い位置精度

- 用途:電子部品組立、検査、ピック&プレイス

- 価格帯:100万〜500万円

パラレルリンクロボット(デルタロボット)

天井から吊り下げて使用する高速ピッキング用ロボット。食品・医薬品のパッケージングで多用されます。

- 特徴:超高速(毎分200サイクル以上)、軽量物向け

- 用途:食品包装、医薬品、軽量部品のピッキング

- 価格帯:300万〜800万円

協働ロボット(コボット)

人間と同じ空間で安全に作業できるロボット。安全柵が不要で、導入コスト・スペースを削減できます。

- 特徴:安全設計、簡単なプログラミング、省スペース

- 用途:組立補助、検査、マシンテンディング

- 価格帯:150万〜600万円

- 代表製品:Universal Robots URシリーズ、FANUC CRXシリーズ

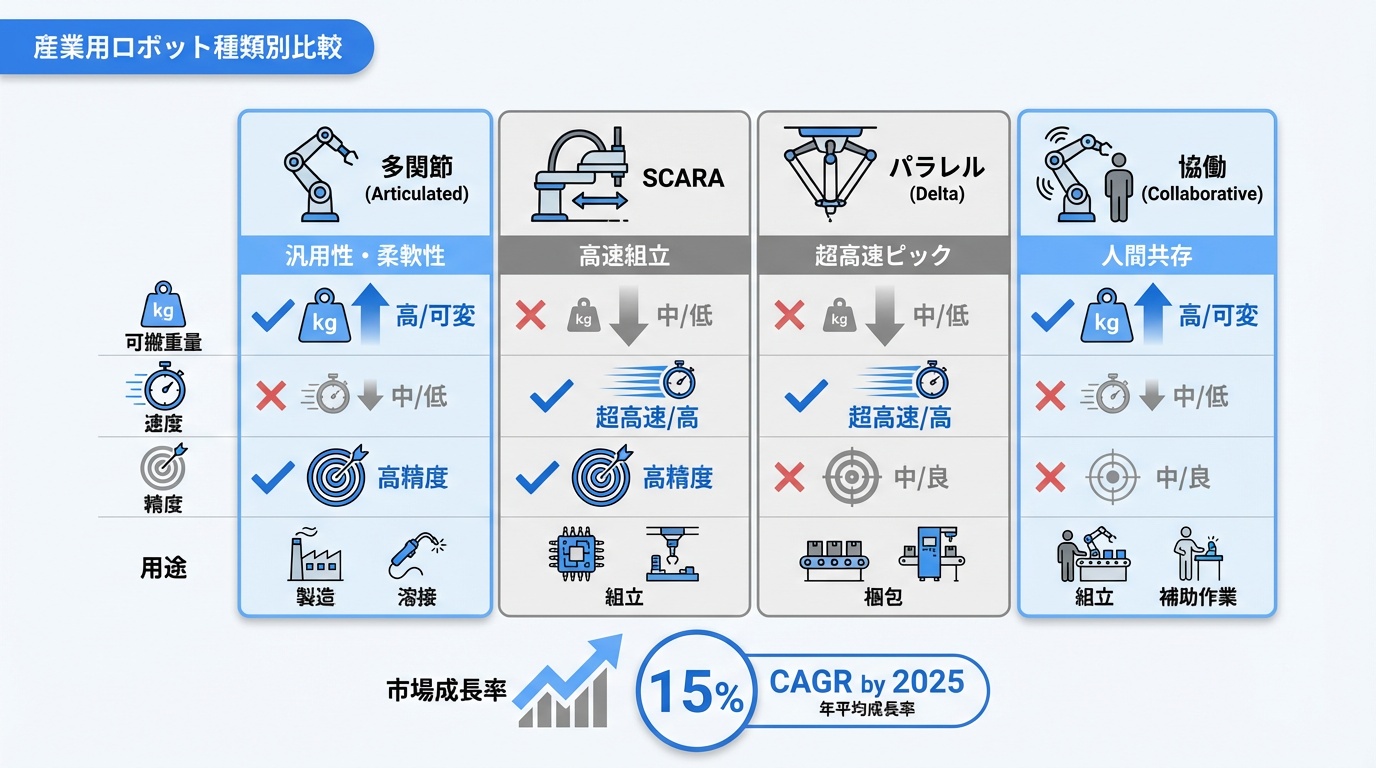

産業用ロボット種類別比較

4種類の産業用ロボットを比較表でまとめました。

| 項目 | 垂直多関節 | スカラ | パラレルリンク | 協働ロボット |

|---|---|---|---|---|

| 自由度 | 6軸 | 4軸 | 3〜4軸 | 6〜7軸 |

| 可搬重量 | 〜1,000kg | 〜20kg | 〜5kg | 〜35kg |

| 速度 | 中〜高 | 高 | 超高速 | 低〜中 |

| 精度 | 高 | 非常に高 | 高 | 中 |

| 安全柵 | 必要 | 必要 | 必要 | 不要 |

| 導入難易度 | 高 | 中 | 中 | 低 |

| 価格帯 | 200万〜 | 100万〜 | 300万〜 | 150万〜 |

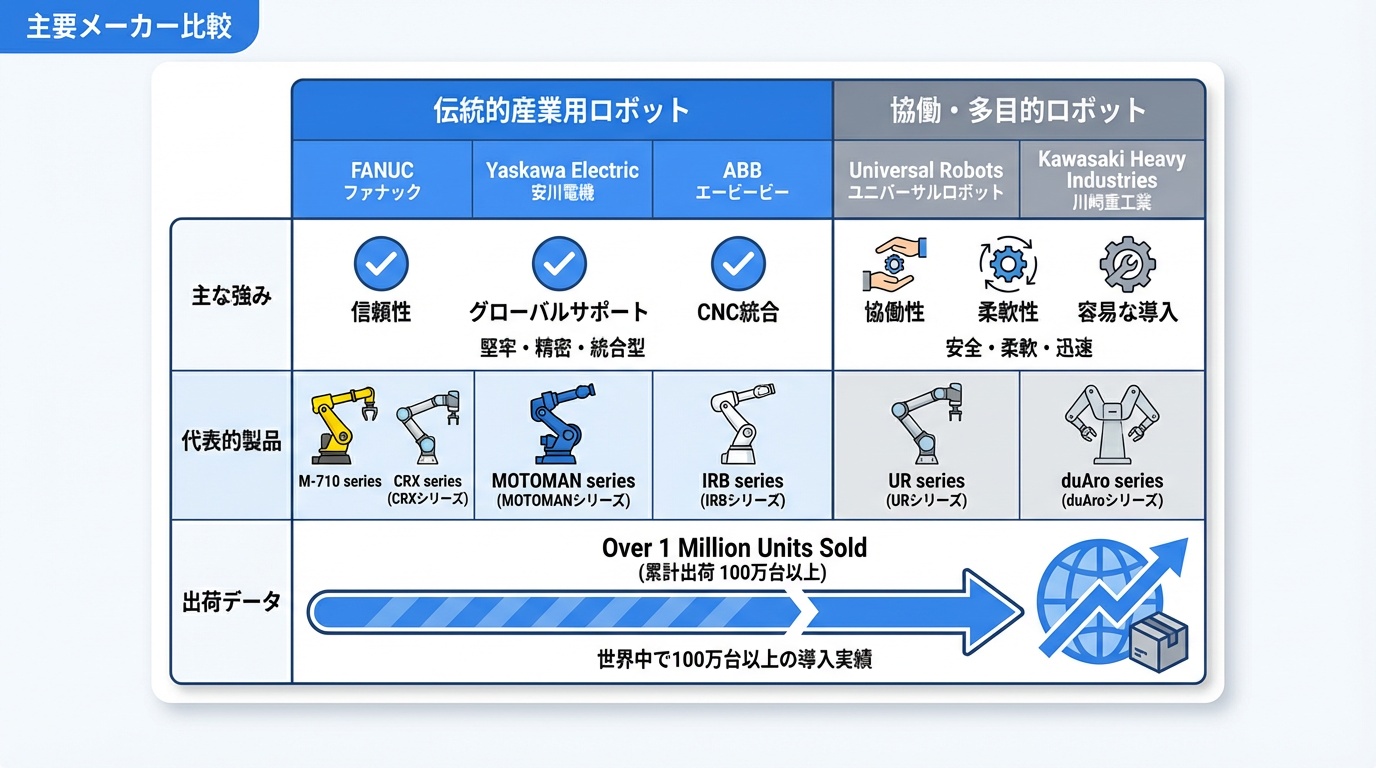

主要メーカー比較

産業用ロボットの主要メーカーを比較します。

FANUC(ファナック)

世界最大のロボットメーカー。累計出荷台数100万台超。信頼性・アフターサポートに定評があります。

- 強み:信頼性、グローバルサポート網、CNC技術との統合

- 代表製品:M-710シリーズ(汎用)、CRXシリーズ(協働)

- 本社:日本(山梨県)

安川電機

世界シェア2位。サーボモーター技術で強みを持ち、高速・高精度が特徴です。

- 強み:高速・高精度、サーボ技術、溶接ロボット

- 代表製品:MOTOMANシリーズ、HCシリーズ(協働)

- 本社:日本(福岡県)

ABB

スイスの重電メーカー。塗装ロボットで強みを持ち、自動車産業での実績が豊富です。

- 強み:塗装技術、自動車産業、ソフトウェア

- 代表製品:IRBシリーズ、YuMi(協働)

- 本社:スイス

Universal Robots

協働ロボット専業のパイオニア。簡単なプログラミングと低価格で中小企業に人気です。

- 強み:簡単導入、エコシステム、コストパフォーマンス

- 代表製品:URe(UR3e、UR5e、UR10e、UR16e、UR20、UR30)

- 本社:デンマーク(テラダイン傘下)

川崎重工業

日本で最初に産業用ロボットを製造。大型ロボット・半導体搬送で強みを持ちます。

- 強み:大型ロボット、半導体搬送、デュアルアーム

- 代表製品:RSシリーズ、duAroシリーズ(協働)

- 本社:日本(兵庫県)

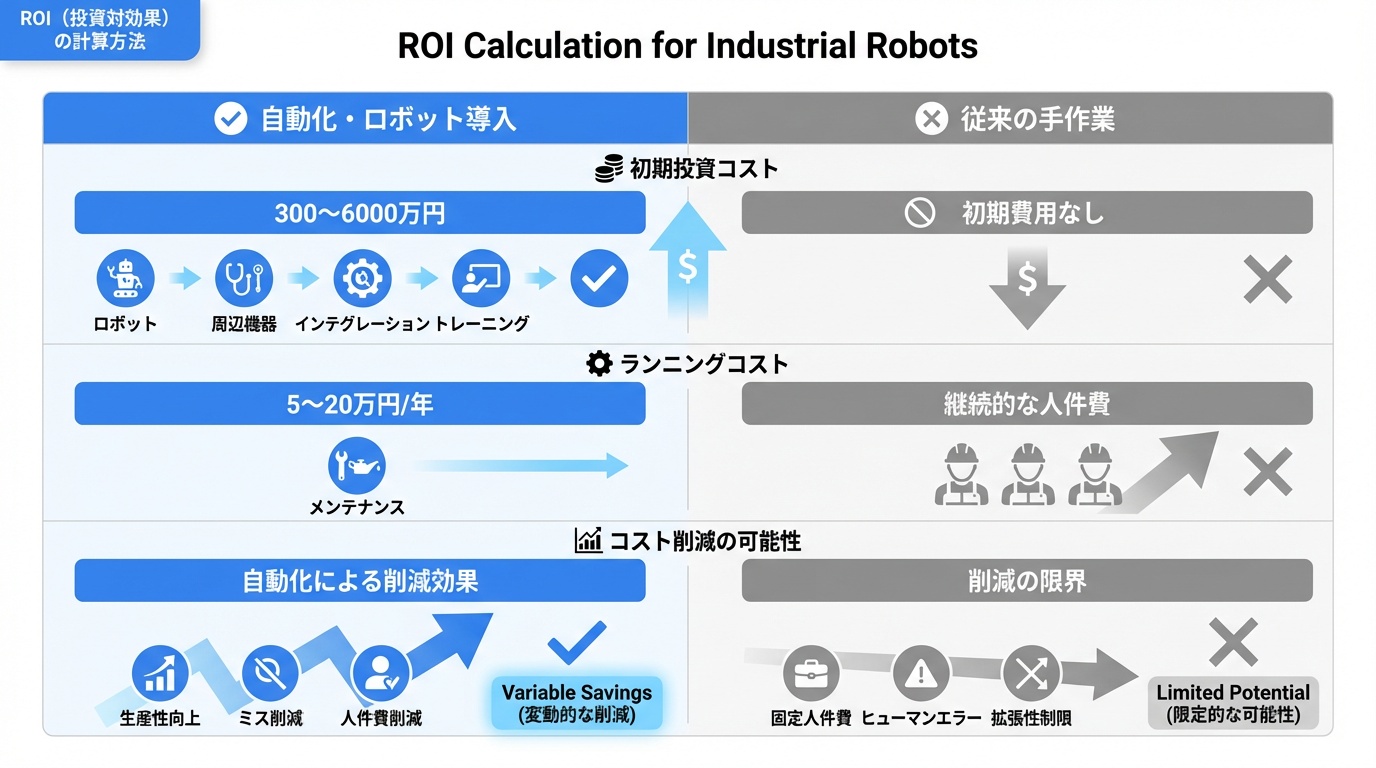

ROI(投資対効果)の計算方法

産業用ロボット導入時のROI計算方法を解説します。

初期投資コスト

ロボット導入にかかる初期費用の内訳です。

- ロボット本体:150万〜2,000万円

- 周辺機器:グリッパー、センサー、安全柵(50万〜300万円)

- システムインテグレーション:設置・調整・プログラミング(100万〜500万円)

- 教育・トレーニング:20万〜50万円

合計目安:協働ロボット 300万〜600万円、大型ロボット 500万〜3,000万円

ランニングコスト

- 電気代:年間5万〜20万円

- メンテナンス:年間10万〜50万円

- 消耗品:グリッパー交換等(年間5万〜30万円)

削減できるコスト

- 人件費:年間400万〜600万円/人(製造業平均)

- 残業代:ロボットは24時間稼働可能

- 不良率低下:品質安定によるコスト削減

- 労災リスク:危険作業の代替による保険料削減

ROI計算例

協働ロボット1台(総コスト500万円)で1人分の作業を代替する場合:

- 年間削減額:人件費450万円 + 残業削減50万円 = 500万円

- 年間ランニングコスト:30万円

- 純削減額:470万円/年

- 投資回収期間:約1.1年

導入ステップ

産業用ロボット導入の具体的なステップを解説します。

ステップ1:現状分析・課題特定

自動化すべき作業を特定します。以下の観点で分析します。

- 繰り返し作業で人手がボトルネックになっている工程

- 品質のばらつきが大きい作業

- 危険を伴う作業(高温、重量物、有害環境)

- 人材確保が困難な作業(3K作業など)

ステップ2:ロボット選定

作業内容に適したロボットを選定します。

- 可搬重量・リーチ・精度の要件定義

- ロボットタイプの選択(垂直多関節/スカラ/協働等)

- メーカー・機種の比較検討

- 周辺機器(グリッパー、センサー)の選定

ステップ3:システムインテグレーション

ロボットを生産ラインに統合します。多くの場合、SIer(システムインテグレーター)に依頼します。

- レイアウト設計・安全設計

- ロボットプログラミング

- 周辺機器との接続・調整

- 生産管理システムとの連携

ステップ4:試運転・調整

実際の生産環境でテスト運用を行い、問題点を洗い出します。

- サイクルタイムの最適化

- 不良率の確認・調整

- オペレーター教育

- 安全確認・リスクアセスメント

ステップ5:本稼働・継続改善

本格稼働後も継続的な改善を行います。

- 稼働率・生産性のモニタリング

- 予防保全の実施

- プログラム改善による効率化

- 横展開の検討

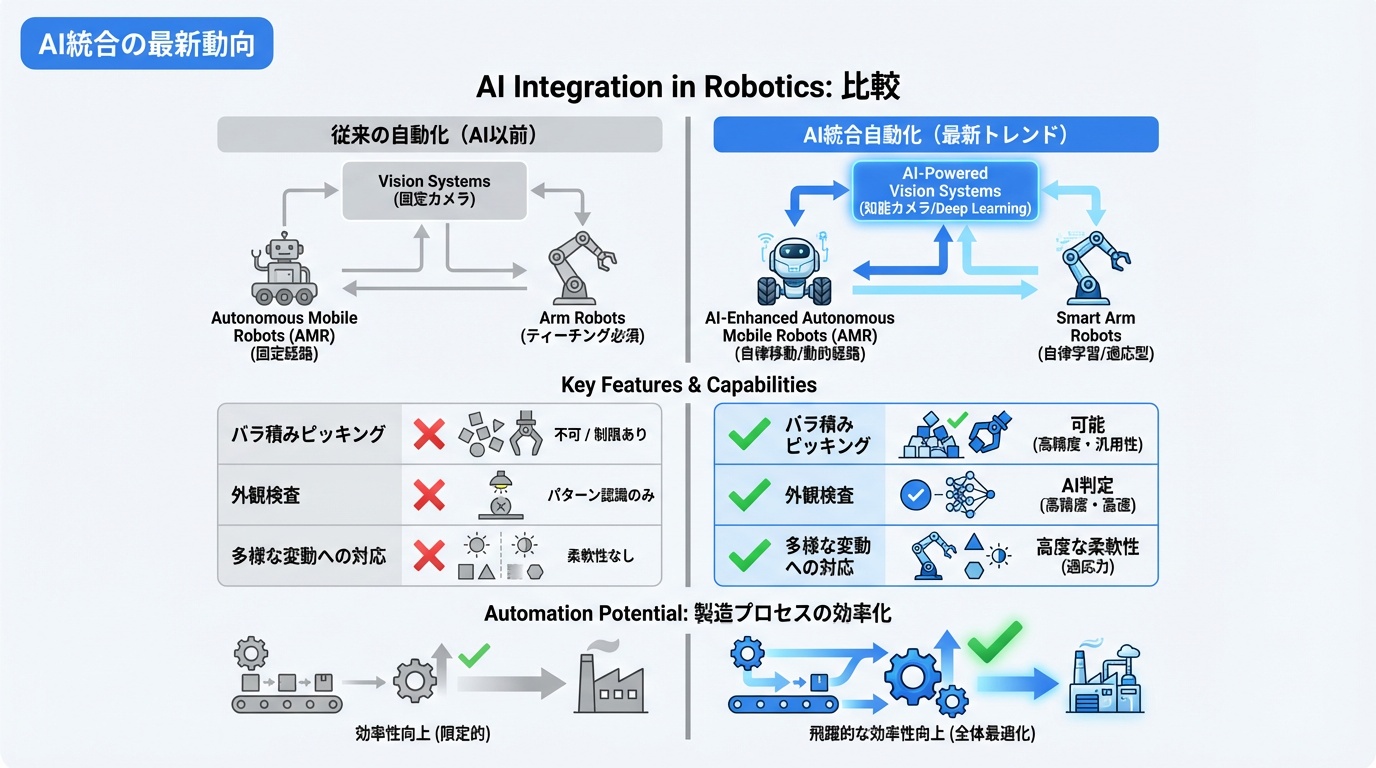

AI統合の最新動向

産業用ロボットとAIの統合が急速に進んでいます。

ビジョンシステムの進化

深層学習を活用したビジョンシステムにより、従来は困難だった作業が自動化可能になっています。

- バラ積みピッキング:不規則に置かれた部品の認識・把持

- 外観検査:微細な傷・欠陥の検出

- 変種変量対応:新しい製品への即座の対応

自律移動ロボット(AMR)との連携

自律移動ロボット(AMR)とアームロボットを組み合わせた「移動マニピュレーター」が登場。工場内を自律移動しながら複数の工程で作業を行います。

LLM・生成AIの活用

大規模言語モデル(LLM)を活用した自然言語でのロボットプログラミングが研究されています。将来的には「この部品を組み立てて」といった指示だけでロボットが作業を実行できるようになる可能性があります。

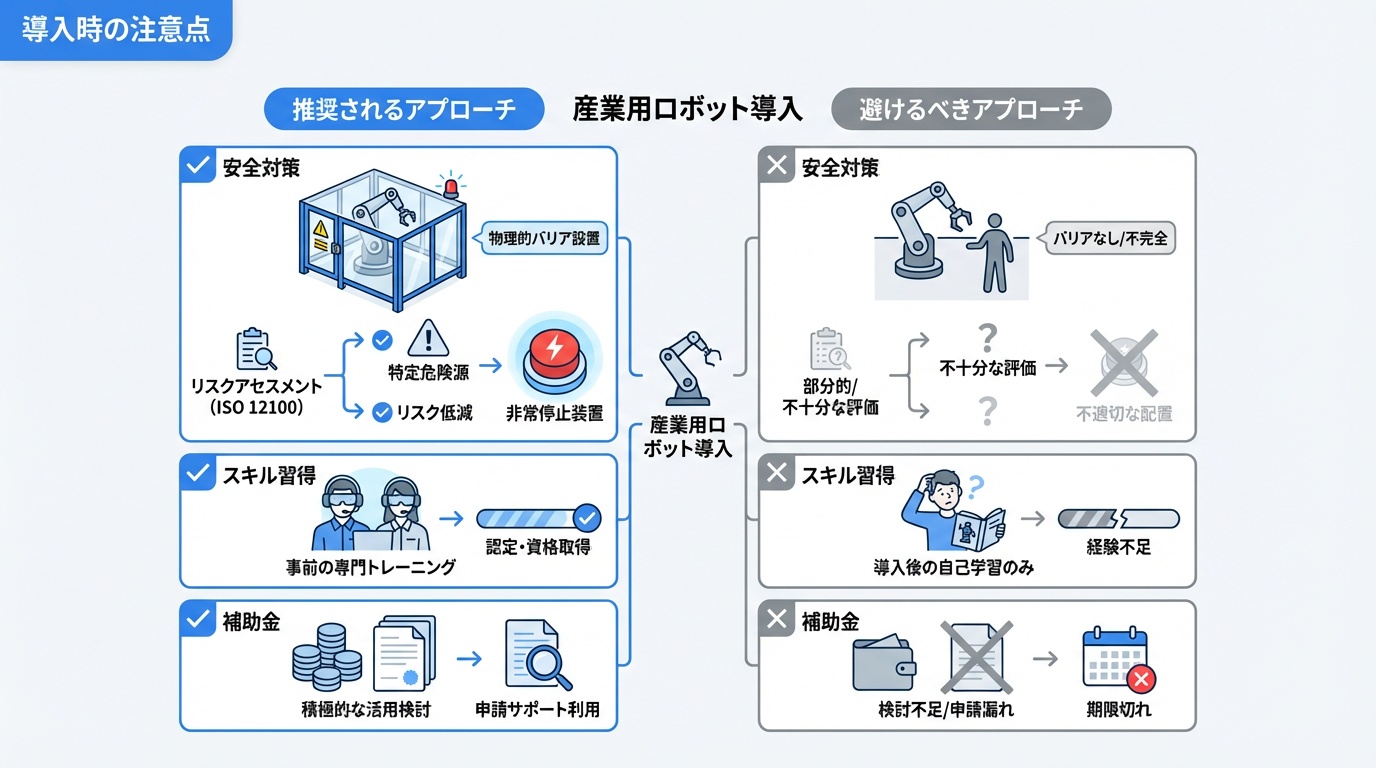

導入時の注意点

産業用ロボット導入時の注意点をまとめます。

安全対策

- リスクアセスメント:ISO 12100に基づく危険源の特定と対策

- 安全柵・センサー:人とロボットの接触防止

- 非常停止:緊急時の即時停止機構

- 教育・訓練:作業者への安全教育

スキル確保

- 社内人材育成:ロボット操作・メンテナンスができる人材の確保

- SIer選定:信頼できるシステムインテグレーターの選定

- メーカーサポート:アフターサポート体制の確認

補助金・助成金

ロボット導入には各種補助金が活用できます。

- ものづくり補助金:最大1,000万円(中小企業向け)

- 事業再構築補助金:最大1億円(業態転換向け)

- 各自治体の補助金:地域によって異なる

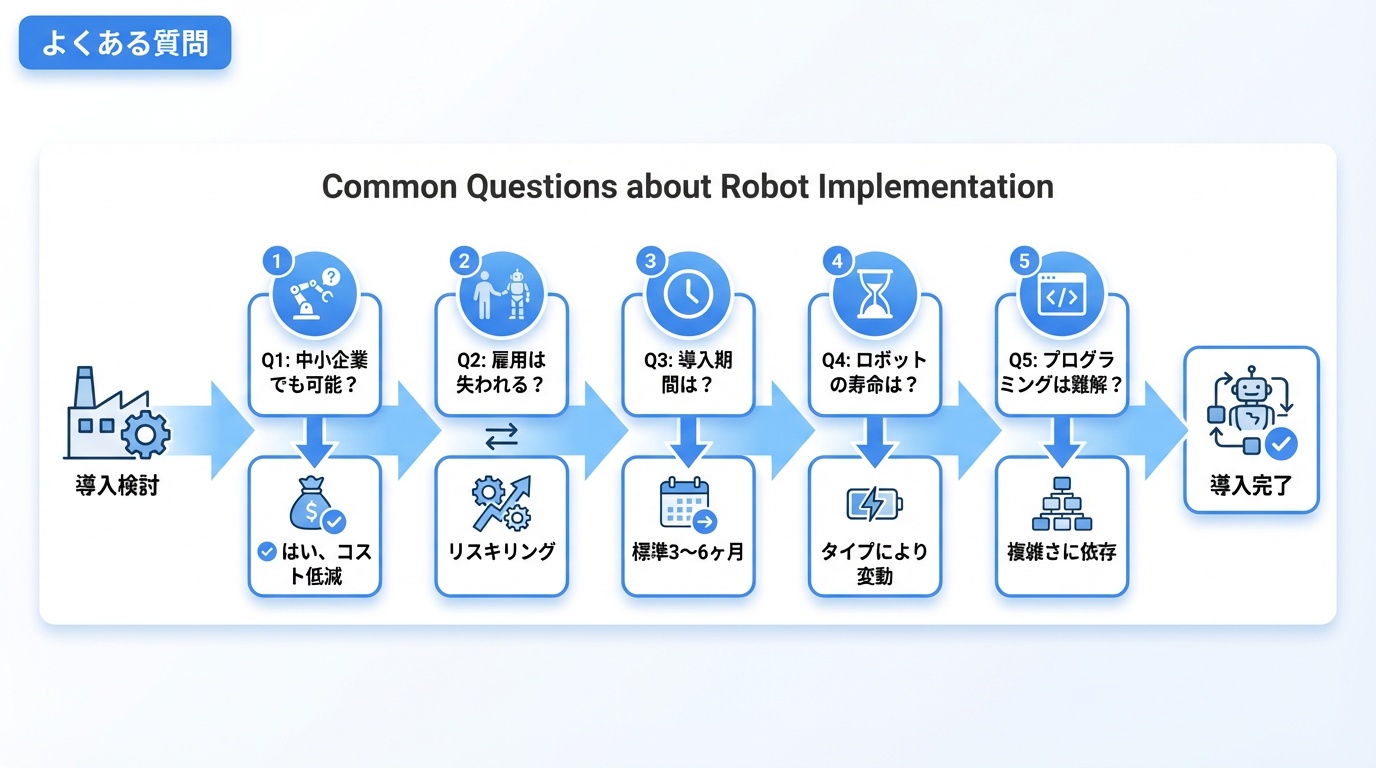

よくある質問

Q. 中小企業でもロボット導入は可能ですか?

可能です。協働ロボットの登場により、導入コスト・スペース・専門知識のハードルが大幅に下がりました。300万円程度から導入でき、補助金を活用すれば実質負担をさらに軽減できます。

Q. ロボット導入で従業員の仕事はなくなりますか?

単純作業は代替されますが、ロボットの操作・メンテナンス、より高度な作業への配置転換が進みます。多くの企業では人手不足解消が主目的であり、解雇目的の導入は少数です。

Q. どのくらいの期間で導入できますか?

標準的なアプリケーションで3〜6ヶ月程度です。複雑なシステムでは1年以上かかる場合もあります。協働ロボットの簡易導入であれば1〜2ヶ月で稼働可能なケースもあります。

Q. ロボットの耐用年数はどのくらいですか?

一般的に10〜15年程度です。適切なメンテナンスを行えば20年以上稼働する例もあります。税法上の法定耐用年数は10年です。

Q. プログラミングは難しいですか?

従来のロボットは専門知識が必要でしたが、協働ロボットの多くは「ダイレクトティーチング」(手で動かして教示)に対応しており、プログラミング知識なしでも基本的な操作が可能です。

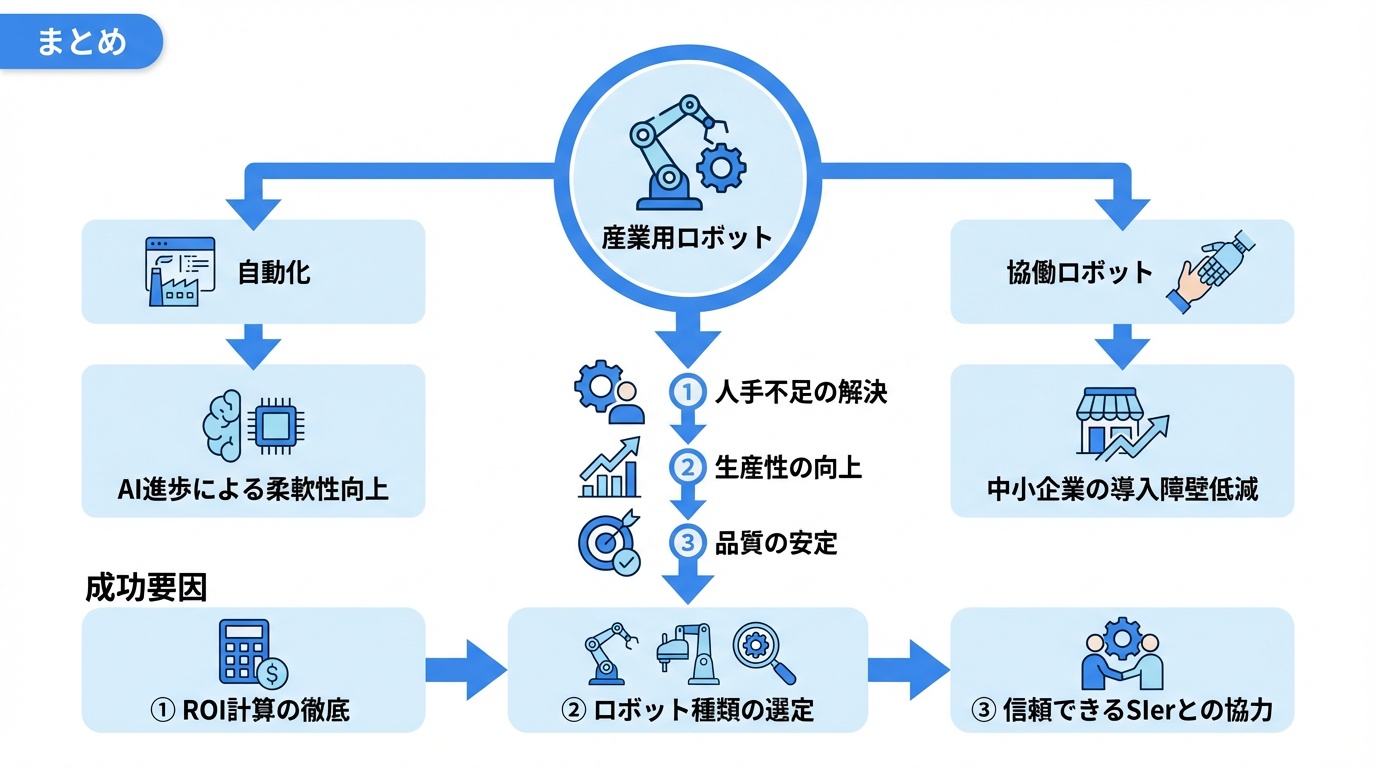

まとめ

産業用ロボットは、人手不足解消・生産性向上・品質安定化の有効な手段です。協働ロボットの登場により、中小企業でも導入しやすくなり、AI技術の進歩でさらに柔軟な自動化が可能になっています。

導入を検討する際は、ROI計算を行い、適切なロボットタイプ・メーカーを選定し、信頼できるSIerと連携することが成功の鍵です。補助金も活用しながら、段階的に自動化を進めることをお勧めします。

https://ainow.jp/humanoid-robot-guide/

https://ainow.jp/physical-ai/

OpenAI

OpenAI Google

Google ChatGPT

ChatGPT Bard

Bard Stable Diffusion

Stable Diffusion Midjourney

Midjourney