デジタルツイン(Digital Twin)とは、現実世界の物体・システムを仮想空間に再現する技術です。製造業では工場全体をデジタル化し、シミュレーション・予知保全・最適化に活用されています。本記事ではデジタルツインの仕組み、製造業での活用事例、主要プラットフォーム、導入ステップを徹底解説します。

デジタルツインとは

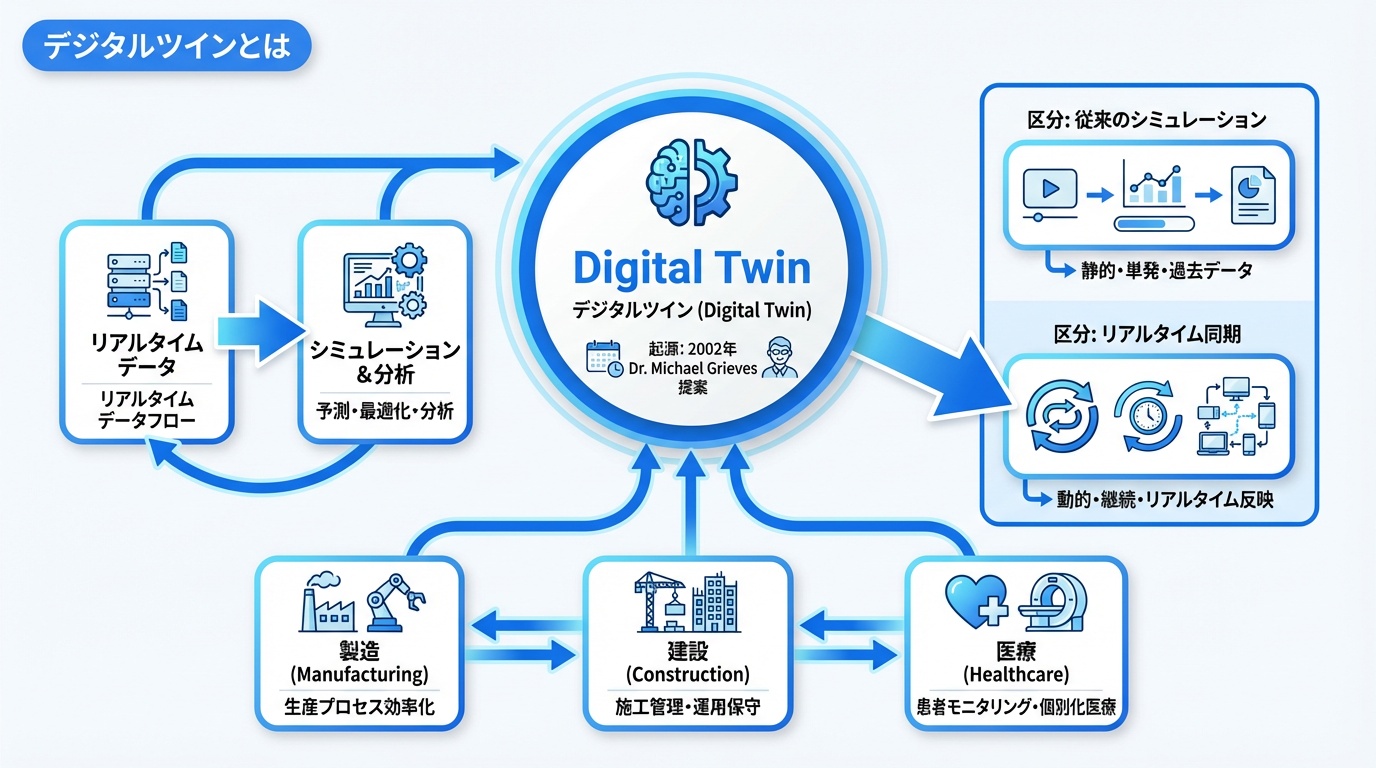

デジタルツイン(Digital Twin)とは、現実世界の物体、プロセス、システムをデジタル空間に忠実に再現した「仮想の双子」です。センサーデータをリアルタイムで反映し、現実と連動しながらシミュレーション、分析、最適化を行うことができます。

デジタルツインの起源

デジタルツインの概念は、2002年にミシガン大学のマイケル・グリーブス博士が提唱しました。NASAが宇宙船のシミュレーションに活用したことで注目を集め、その後、製造業、建設、医療など幅広い分野に広がっています。

デジタルツインとシミュレーションの違い

従来のシミュレーションは、特定の条件下での「仮想実験」でした。一方、デジタルツインはリアルタイムのセンサーデータと連携し、常に現実世界と同期しています。過去データの分析だけでなく、「今」起きていることの把握と、「将来」の予測が可能です。

デジタルツインの仕組み

デジタルツインがどのように機能するのか、技術的な仕組みを解説します。

構成要素

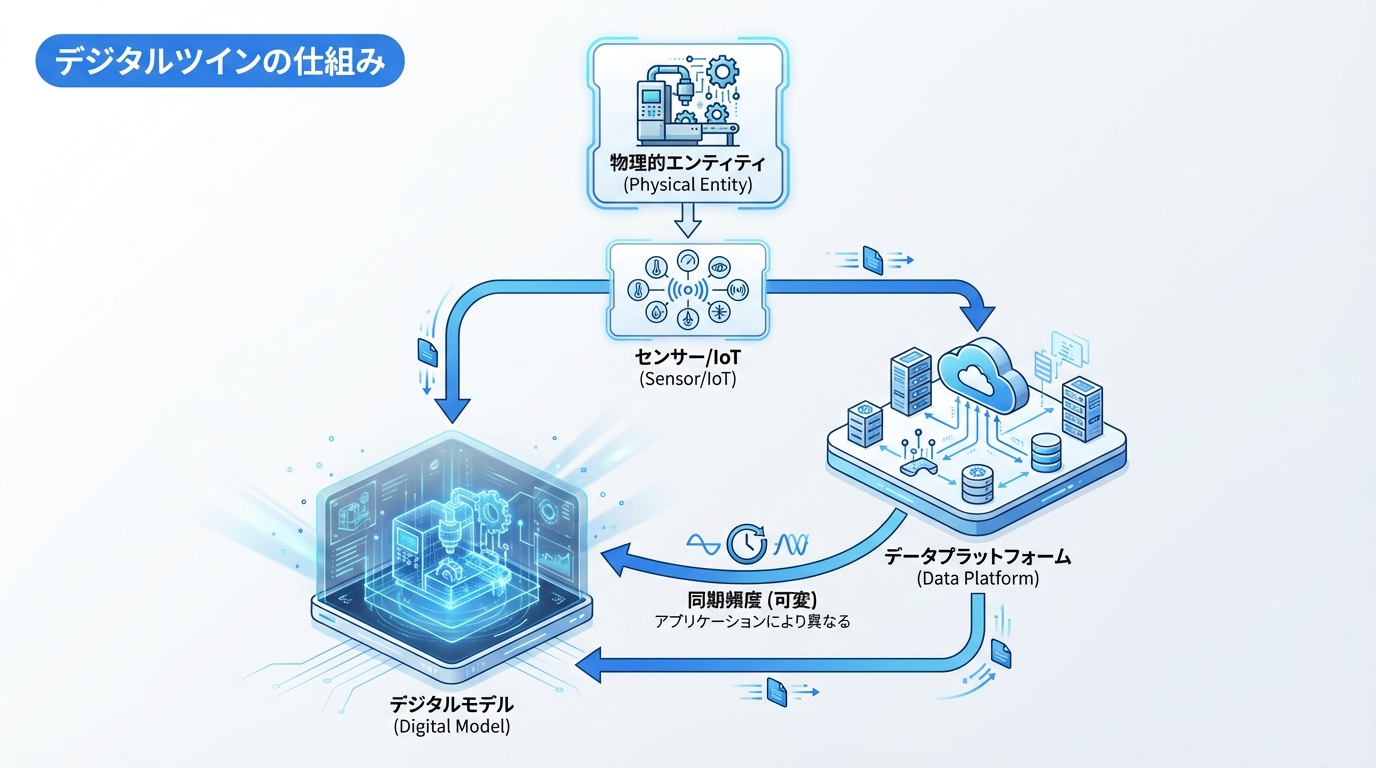

デジタルツインは以下の要素で構成されます。

- 物理的実体:現実世界の機械、設備、工場、製品など

- センサー/IoT:温度、振動、圧力、位置などを計測しデータを送信

- データプラットフォーム:センサーデータを収集・蓄積・処理

- デジタルモデル:3D CAD、物理シミュレーションモデル

- AI/分析エンジン:機械学習による予測・最適化

- 可視化/UI:3Dビューア、ダッシュボード

データの流れ

- センサーが現実世界のデータを収集

- IoTゲートウェイ経由でクラウド/エッジに送信

- データプラットフォームで統合・前処理

- デジタルモデルにリアルタイム反映

- AIエンジンが分析・予測を実行

- 結果をダッシュボード/アラートで表示

- (必要に応じて)現実世界の設備を制御

同期の頻度

用途によって同期頻度は異なります。

- リアルタイム:ミリ秒〜秒単位(製造ライン制御)

- ニアリアルタイム:分〜時間単位(予知保全)

- バッチ:日〜週単位(長期分析)

デジタルツインの種類

デジタルツインは対象の粒度によって分類されます。

コンポーネントツイン

最も小さな単位のデジタルツイン。個々の部品や機器(モーター、ポンプ、センサー等)を対象とします。

アセットツイン

複数のコンポーネントで構成される資産(機械、ロボット、車両等)を対象。製造業で最も一般的な形態です。

システムツイン

複数のアセットで構成されるシステム(製造ライン、ビル設備等)を対象。アセット間の相互作用を分析できます。

プロセスツイン

製造プロセス全体、サプライチェーン、物流フローなどを対象。最も複雑で包括的なデジタルツインです。

製造業での活用事例

製造業におけるデジタルツインの具体的な活用事例を紹介します。

予知保全(Predictive Maintenance)

設備の故障を事前に予測し、計画的なメンテナンスを実現します。

- 仕組み:振動、温度、電流などのセンサーデータをAIが分析し、異常の兆候を検出

- 効果:ダウンタイム50〜70%削減、メンテナンスコスト20〜30%削減

- 事例:シーメンスの工場で、ガスタービンの予知保全に活用

製造プロセス最適化

製造ラインのボトルネックを特定し、生産効率を向上させます。

- 仕組み:生産データをリアルタイム分析し、最適な生産パラメータを導出

- 効果:生産性10〜20%向上、不良率削減

- 事例:BMWがデジタルツインで塗装工程を最適化

製品開発・試作

物理的な試作品を作る前に、仮想空間でテストを行います。

- 仕組み:CADモデルに物理シミュレーションを適用し、性能を予測

- 効果:開発期間30〜50%短縮、試作コスト削減

- 事例:航空機エンジンのデジタルツインでテスト回数を削減

工場全体のシミュレーション

工場全体をデジタル化し、レイアウト変更や新ライン導入のシミュレーションを行います。

- 仕組み:工場の3Dモデルに設備、人員、物流を統合

- 効果:設備投資の失敗リスク低減、立ち上げ期間短縮

- 事例:テスラがギガファクトリーの計画にデジタルツインを活用

品質管理

製造条件と品質データを関連付け、不良原因を特定します。

- 仕組み:製造パラメータと検査データをAIで相関分析

- 効果:不良率50%以上削減のケースも

- 事例:半導体工場で歩留まり改善に活用

主要プラットフォーム比較

デジタルツイン構築に使用される主要プラットフォームを比較します。

| プラットフォーム | 提供企業 | 特徴 | 主な用途 |

|---|---|---|---|

| Omniverse | NVIDIA | GPU活用、リアルタイム3D | 製造、自動運転、ロボット |

| Azure Digital Twins | Microsoft | Azure統合、IoTハブ連携 | スマートビル、製造 |

| AWS IoT TwinMaker | Amazon | AWS統合、低コスト | 製造、エネルギー |

| Siemens Xcelerator | Siemens | PLM統合、製造特化 | 製造業全般 |

| PTC ThingWorx | PTC | AR統合、CAD連携 | 製造、保守 |

| GE Digital Twin | GE | 産業設備特化 | 発電、航空、医療 |

NVIDIA Omniverse

NVIDIAが提供する3Dコラボレーション・シミュレーションプラットフォーム。GPUを活用したリアルタイムレンダリングと物理シミュレーションが特徴。BMWがバーチャル工場の構築に採用しています。

Microsoft Azure Digital Twins

Azure上で動作するデジタルツインサービス。IoT Hub、Time Series Insights、Power BIなどAzureサービスとの統合が強み。スマートビル、製造業で採用が進んでいます。

Siemens Xcelerator

製造業向けPLM(製品ライフサイクル管理)の老舗シーメンスが提供。設計(NX)、シミュレーション(Simcenter)、製造(Tecnomatix)が統合されており、製造業のデジタルツインで最も実績があります。

デジタルツイン導入のステップ

製造業でデジタルツインを導入する際の具体的なステップを解説します。

ステップ1:目的の明確化

何のためにデジタルツインを導入するのか、目的を明確にします。

- 予知保全でダウンタイムを削減したい

- 製造プロセスを最適化して生産性を向上させたい

- 新ライン導入前にシミュレーションを行いたい

ステップ2:対象の選定

デジタルツイン化する対象を選定します。

- まずは1つの設備(アセットツイン)から始める

- ROIが見込める重要設備を優先

- データ取得が容易な対象を選ぶ

ステップ3:データ基盤の整備

センサー設置、データ収集基盤を整備します。

- 既存設備へのセンサー追加(後付けIoT)

- PLCからのデータ取得

- データプラットフォームの選定(クラウド/オンプレミス)

ステップ4:デジタルモデル構築

対象のデジタルモデルを構築します。

- 3D CADモデルの作成または取得

- 物理シミュレーションモデルの構築

- センサーデータとの紐付け

ステップ5:分析・AIモデル開発

データ分析、AI/機械学習モデルを開発します。

- 異常検知モデル(予知保全用)

- 最適化モデル(プロセス改善用)

- 予測モデル(需要予測、品質予測等)

ステップ6:可視化・運用

ダッシュボード構築、運用体制を整備します。

- リアルタイムモニタリング画面

- アラート設定

- 担当者への通知・対応フロー

ステップ7:拡張・横展開

成功事例を他の設備、ラインに横展開します。

デジタルツインのメリット

デジタルツイン導入のメリットを整理します。

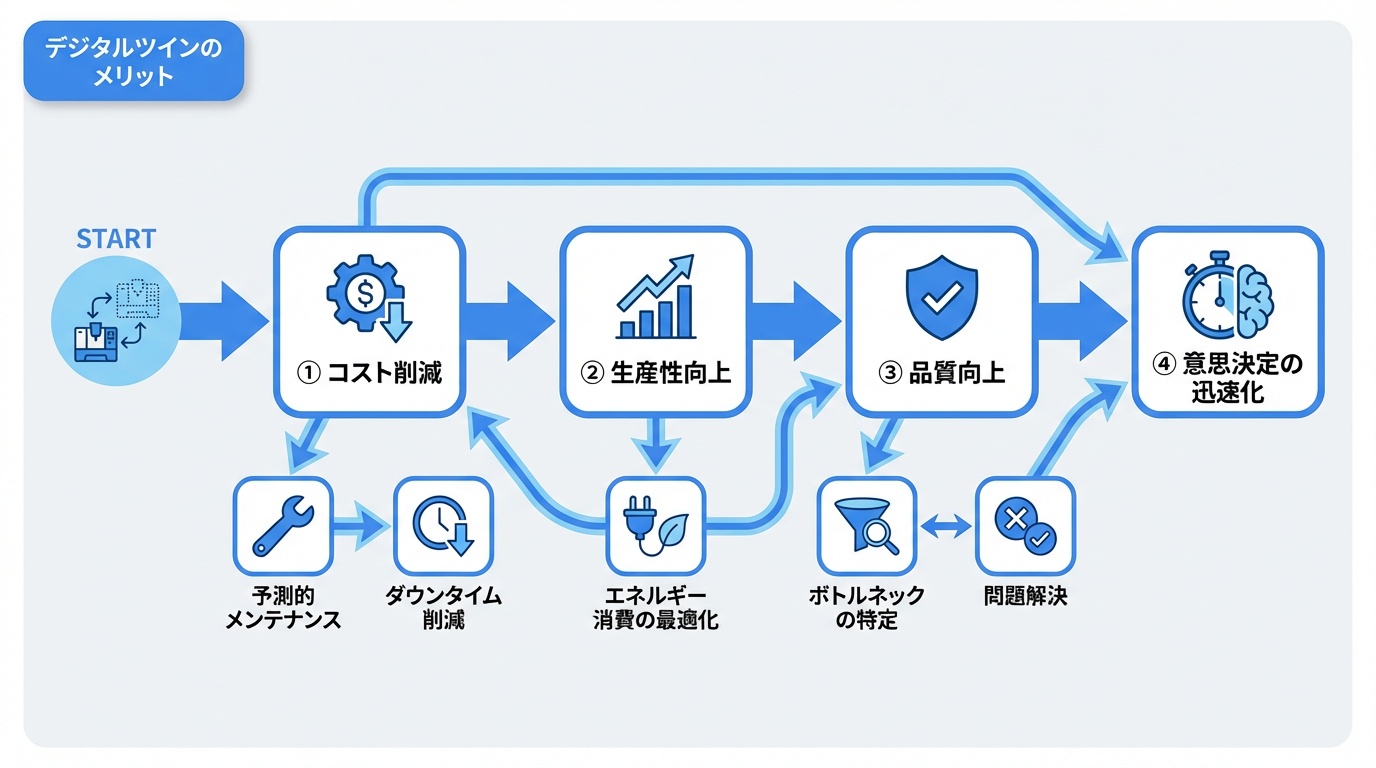

コスト削減

- 予知保全によるダウンタイム削減

- エネルギー消費の最適化

- 試作・テストコストの削減

生産性向上

- ボトルネックの特定と解消

- 最適な生産パラメータの導出

- 段取り替え時間の短縮

品質向上

- 不良原因の早期特定

- 製造条件と品質の相関分析

- トレーサビリティの確保

意思決定の高速化

- リアルタイムデータに基づく判断

- What-ifシミュレーションによる検討

- 設備投資のリスク低減

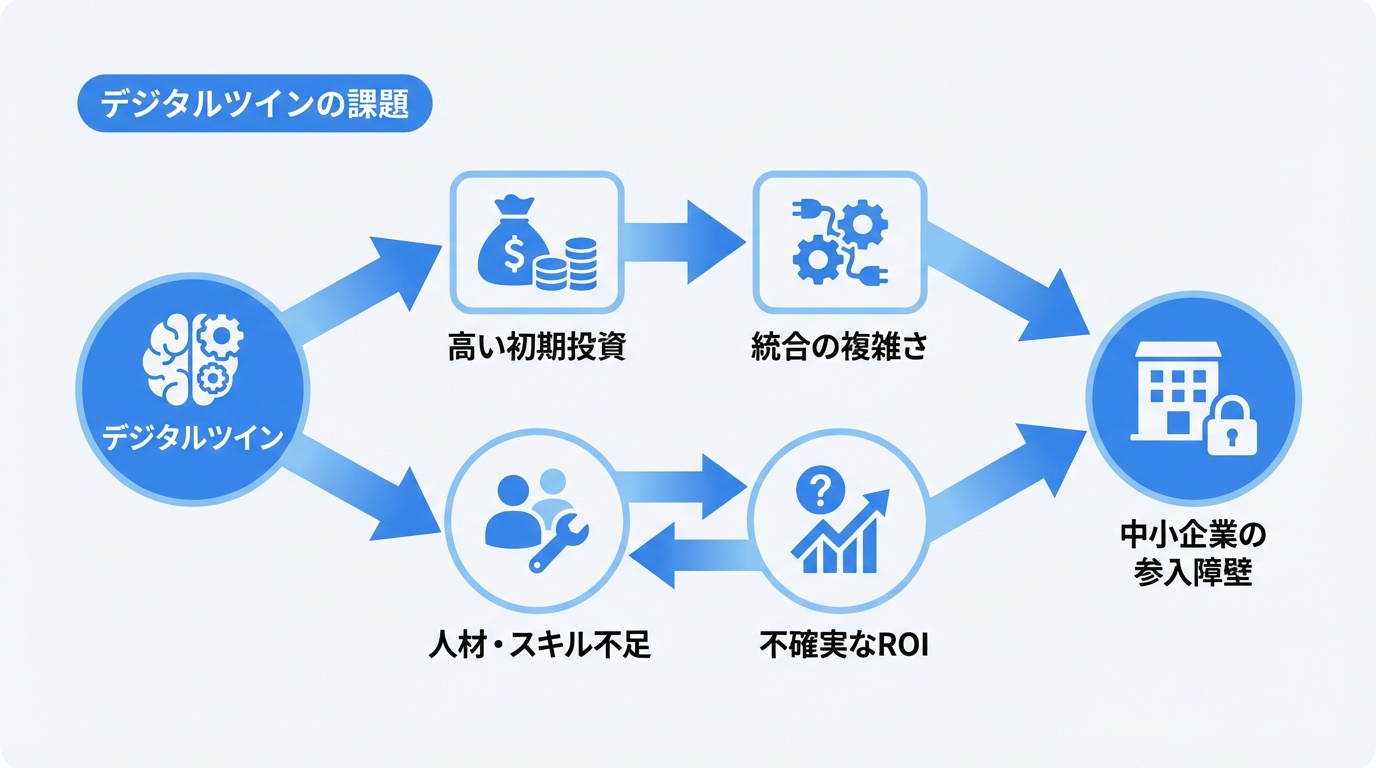

デジタルツインの課題

デジタルツイン導入時の課題を解説します。

初期投資コスト

センサー設置、プラットフォーム導入、モデル構築に相当な投資が必要です。中小企業にはハードルが高い場合があります。

データ統合の難しさ

異なるベンダーの設備、レガシーシステムからのデータ統合は技術的に困難なことが多いです。

スキル不足

データサイエンス、3Dモデリング、IoTなど複合的なスキルを持つ人材が不足しています。

ROIの不確実性

効果が出るまでに時間がかかり、ROIの予測が難しい場合があります。

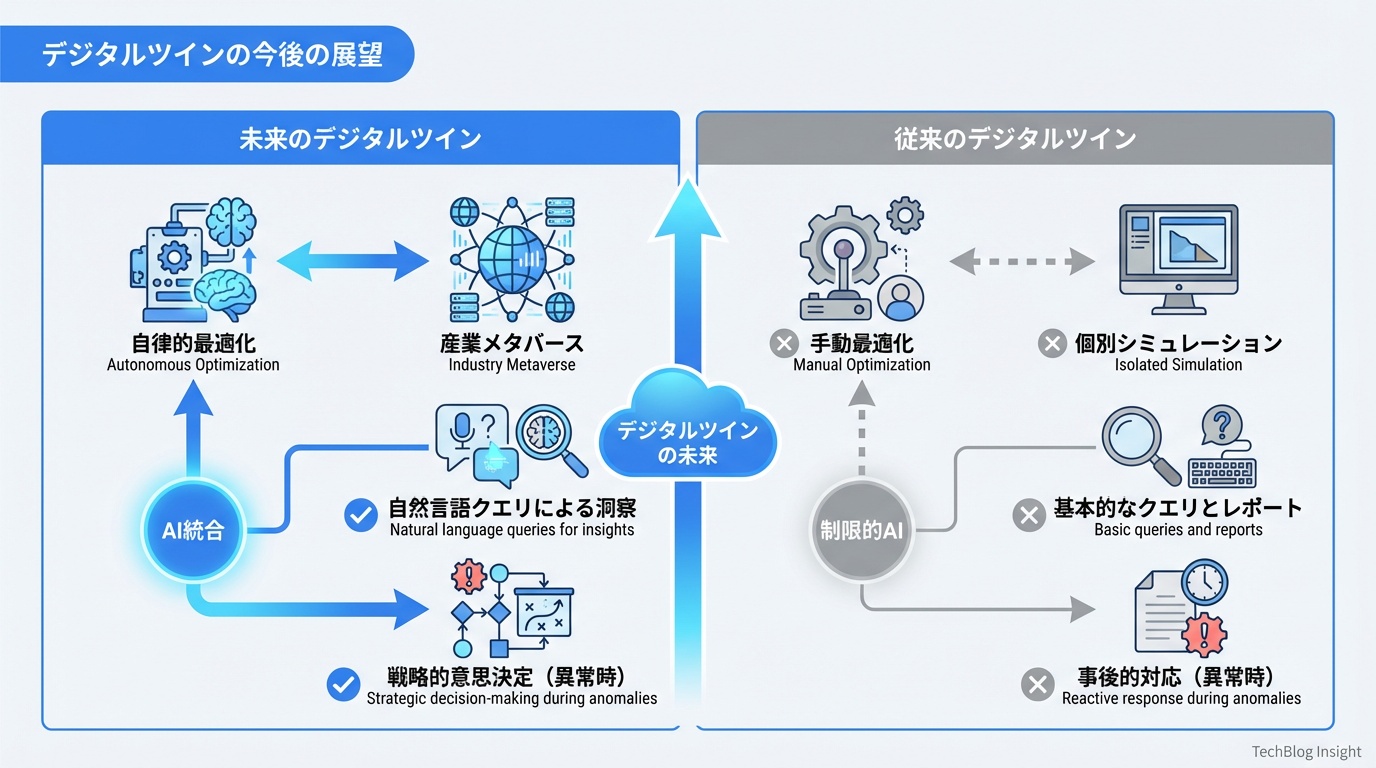

デジタルツインの今後の展望

デジタルツインの将来動向を予測します。

生成AI・LLMとの統合

自然言語でデジタルツインに質問し、分析結果を得られるようになります。「この設備の故障リスクは?」「生産性を10%上げるには?」といった問いに即座に回答。

自律最適化

AIが自律的に製造パラメータを最適化する「自己最適化工場」の実現。人間は異常時の対応や戦略的判断に集中。

産業メタバース

複数企業のデジタルツインを接続し、サプライチェーン全体を仮想空間で最適化する「産業メタバース」の構想が進んでいます。

標準化の進展

Digital Twin Consortium等による標準化が進み、異なるプラットフォーム間の相互運用性が向上する見込みです。

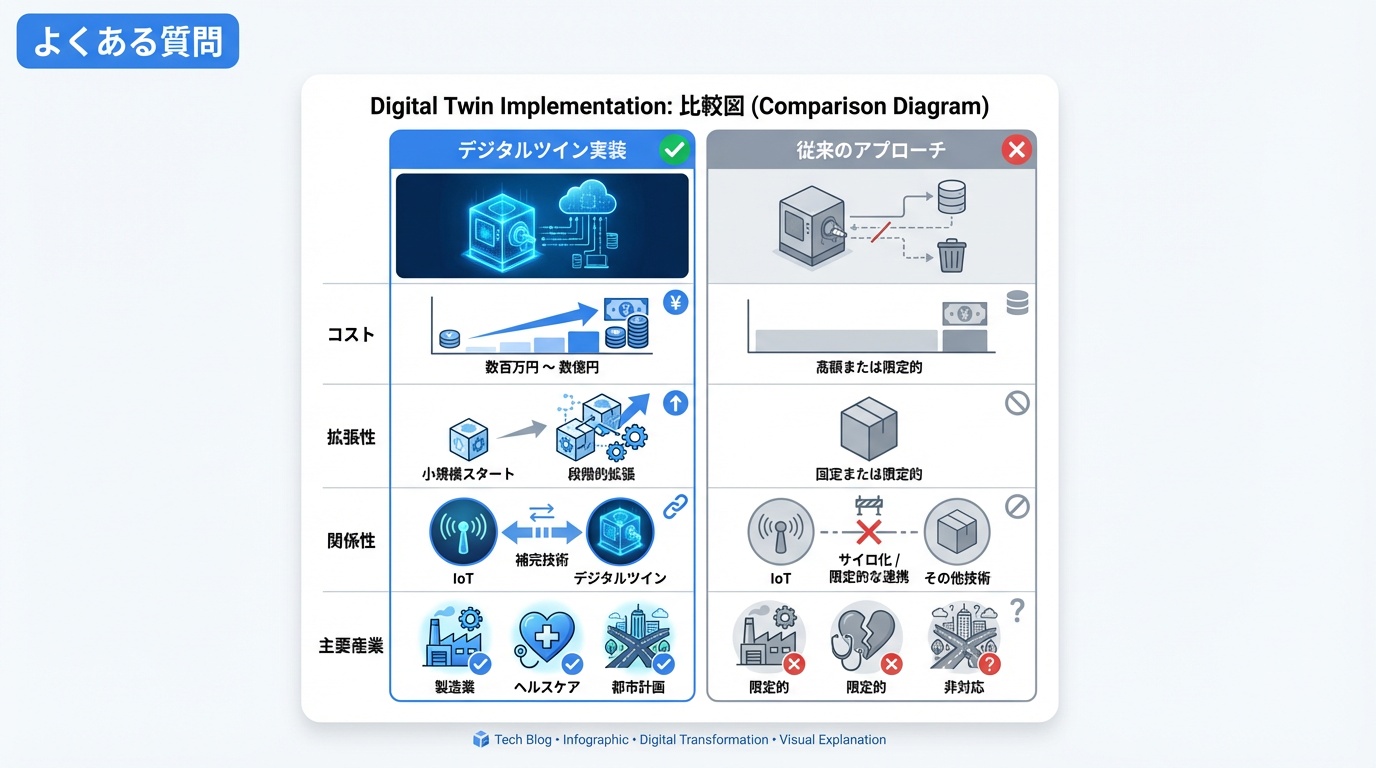

よくある質問

Q. デジタルツイン導入にはいくらかかりますか?

規模によりますが、単一設備のアセットツインで数百万〜数千万円、工場全体のシステムツインで数億円規模が目安です。クラウドサービスの従量課金で小規模から始めることも可能です。

Q. 中小企業でもデジタルツインは導入できますか?

可能です。まずは1台の重要設備から始め、効果を確認しながら拡大する方法が推奨されます。クラウドベースのサービスを活用すれば、初期投資を抑えられます。

Q. デジタルツインとIoTの違いは何ですか?

IoTはセンサーでデータを収集する技術、デジタルツインはそのデータを使って仮想モデルを構築・活用する技術です。IoTはデジタルツインの基盤となる技術で、両者は補完関係にあります。

Q. デジタルツインの導入期間はどのくらいですか?

単一設備のPoC(概念実証)で3〜6ヶ月、工場全体の本格導入で1〜2年程度が一般的です。段階的に拡大するアプローチが推奨されます。

Q. どの業界でデジタルツインが最も活用されていますか?

製造業(自動車、航空宇宙、電機)が最も進んでいます。その他、建設・不動産(BIM連携)、エネルギー(発電所、送電網)、医療(患者の仮想モデル)などで活用が広がっています。

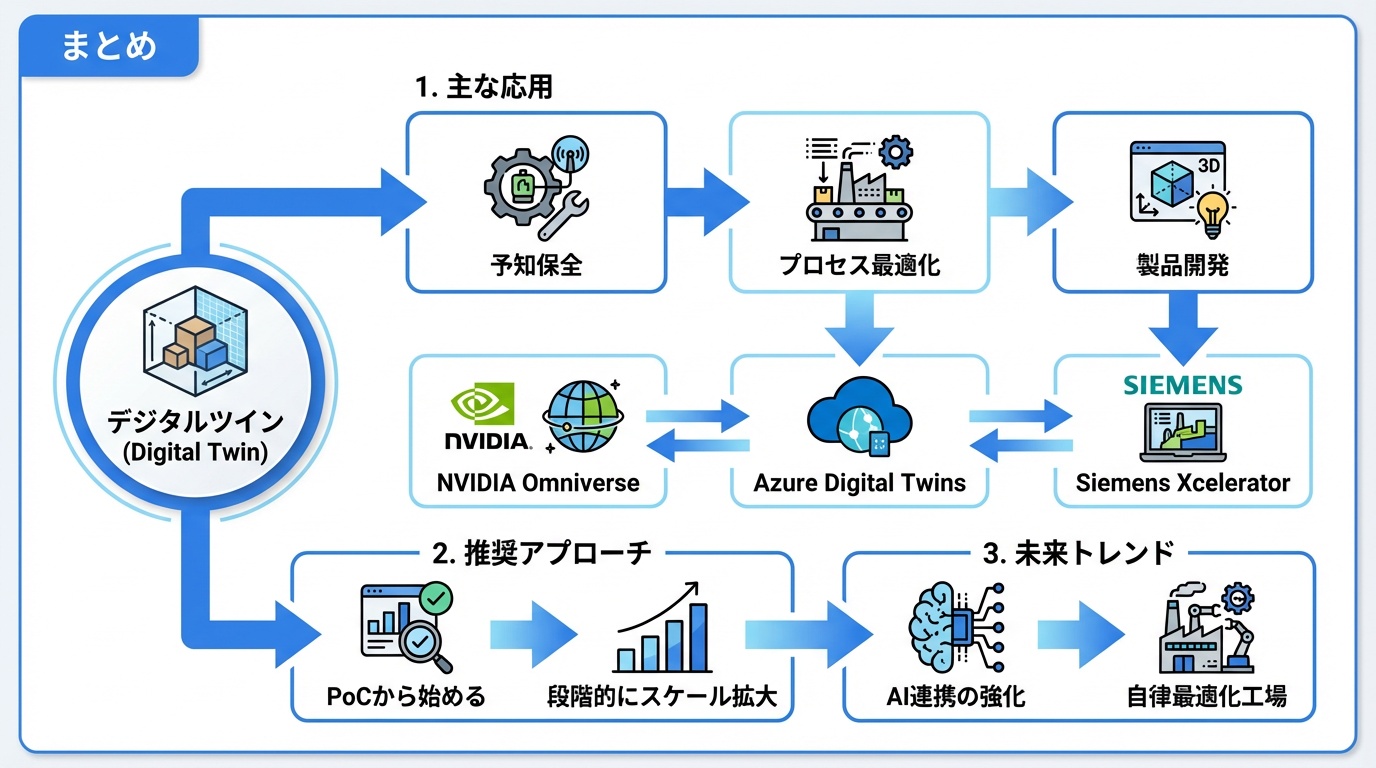

まとめ

デジタルツインは、製造業のDXを支える中核技術です。予知保全、プロセス最適化、製品開発の効率化など、幅広い用途で活用されており、NVIDIA Omniverse、Azure Digital Twins、Siemens Xceleratorなど主要プラットフォームも充実しています。

導入には相応の投資とスキルが必要ですが、まずは小規模なPoCから始め、効果を確認しながら拡大するアプローチが推奨されます。AIとの統合が進み、自律最適化工場の実現に向けて、デジタルツインの重要性は今後さらに高まるでしょう。

https://ainow.jp/industrial-robot-guide/

https://ainow.jp/physical-ai/

OpenAI

OpenAI Google

Google ChatGPT

ChatGPT Bard

Bard Stable Diffusion

Stable Diffusion Midjourney

Midjourney